Ha több zöld energiát szeretnénk előállítani a napból és a szélből, akkor a megtermelt áramot el kell tárolni a sötét és szélcsendes időszakokra. Erre a kihívásra folyamatosan készülnek innovatív megoldások.

A németországi JenaBatteries GmbH redox flow akkumulátorokat fejleszt. Ezek a nagyméretű tárolórendszerek a megújuló villamosenergia termelés ingadozásainak kiegyenlítésére használhatók. Fontos előnyük, hogy fémmentesek, vagyis nem igényelnek lítiumot, mangánt vagy kobaltot. Zöld, tiszta energiát tárolnak a természet és a fejlődő országok kizsákmányolása nélkül. A JenaBatteries redox flow akkumulátorai a nagy ipari fogyasztók számára 100 MWh-tól felfelé biztonságos és skálázható tárolási megoldást kínálnak, és ezzel jelentősen hozzájárulnak az éghajlatváltozás elleni küzdelemhez.

Automatizált akkumulátor gyártás

A JenaBatteries gyorsan szeretett volna piacra lépni, ezért a termékfejlesztésnek és a gyártástervezésnek párhuzamosan kellett haladnia. A vállalatnak speciális szakértelemre volt szüksége a gyártás területén, ezért a gyártástervezés, az intralogisztika és az automatizálás területén a gyártókat támogató ECOSPHERE Intralogistics GmbH-tól kért tanácsot.

A JenaBatteries az akkumulátorok egyik alapvető alkotóelemének, a cellakötegnek automatizált gyártását kívánta megvalósítani. Ez a köteg különböző, egymásra halmozott anyagból áll. Összesen több, mint 300 egyedi alkatrészt kell egymásra helyezni, majd összenyomni minden egyes cellához.

Hogyan optimalizálható a termelés?

A projekt kezdetén különböző gyártási és összeszerelési megközelítéseket terveztek. A műszaki megvalósíthatóság és a költségek mellett számos más kérdésre is választ kellett adni. Mekkora alapterületre van szükség? Hogyan lehet a gépeket optimálisan elrendezni? Mi a legjobb anyagáramlás? Elégséges-e a robotok hatótávolsága? Hogyan csökkenthető a ciklusidő, hogy elérjük a szükséges kötegszámot? Hogyan lehet fenntarthatóbbá tenni a termelést? Hogyan lehet a termelést később a növekvő kereslet kielégítésére növelni?

Üzemi layout létrehozása Visual Components használatával

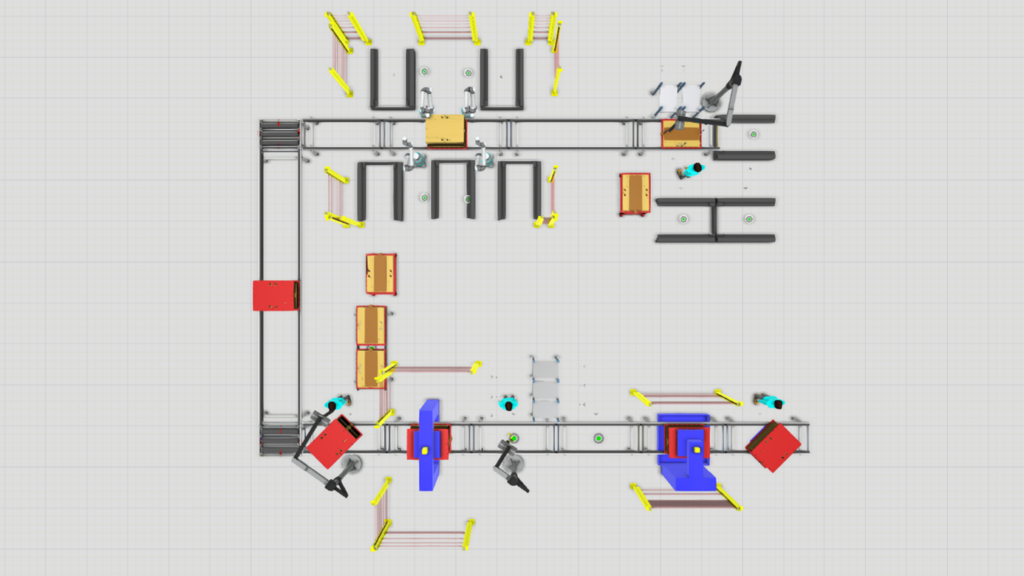

Mindezekre a kérdésekre választ lehet adni egy digitális gyári modell segítségével. Az ECOSPHERE Intralogistics a Visual Components gyárszimulációs szoftverét választotta. A Visual Components segítségével a vállalat képes a termelési cellákról vagy a teljes gyárról virtuális modelleket létrehozni. Minden kérdésre, mint a helyigény, a gépek elrendezése, az anyagáramlás, a köztes tárolás, a ciklusidők, a mennyiségek, megválaszolható a szoftver segítségével.

Alexander Schiffer, az ECOSPHERE Intralogistics ügyvezető igazgatója beszél tapasztalatairól: „Alig van olyan megbeszélés, amelyen ne lenne nyitva a Visual Components a laptopomon. Akár egy kezdeti ötletet vázolok fel új ügyfelekkel, akár egy meglévő rendszert szimulálok és optimalizálok, a Visual Components segít a közös megértésben.”

A gyári alkatrészek széleskörű könyvtára

A Visual Components a világ egyik vezető megoldása a 3D gyár tervezés és szimuláció területén. A szoftver kiterjedt gyárkomponens könyvtárral rendelkezik, amely megkönnyíti a gyártóüzemek tervezését és szimulációját. A gyár tervezők „digitális ikreket” hozhatnak létre a kis termelési cellákhoz és teljes gyárakhoz egyaránt. Egy ilyen digitális iker lehetővé teszi a gyártástervezést, az optimalizálást és akár a virtuális üzembe helyezést is.

A Visual Components központja Finnországban van, de a szoftvert világszerte számos helyen használják, a gépgyártástól az autóiparon át a csomagolóiparig és a logisztikáig. Akár örök licencről, akár előfizetésről van szó, a szoftver különböző változatai még a kisebb cégek számára is megfizethető opciót nyújtanak.

Robot szimuláció és programozás

Az akkumulátorcellák gyártásának első lépése a kézi előszerelés. Itt egy alkalmazott néhány alkatrészt egy munkadarab hordozó kocsira helyez és összeszereli az első alkatrészeket. A kocsit ezután egy automatizált összeszerelő állomásra viszi, kezdetben egy ember, a későbbiekben pedig egy mobil robot. Ezen az állomáson több robot szereli össze az akkumulátorcsomag több mint 300 alkatrészét. Ezután a köteg egy préselőberendezéshez, majd a minőségellenőrzéshez és a végső összeszereléshez kerül.

Első koncepció: A munkadarab hordozó egy szállítószalagrendszeren keresztül halad az egyes robotokhoz. Ezek hozzáadják a megfelelő alkatrészüket, amikor a köteg megérkezik hozzájuk.

Gyár modell a Visual Components-ben: A kézi előszerelési állomás után a különböző állomások (robot, végszerelés, minőségellenőrzés stb.) a szállítószalag mentén helyezkednek el.

A folyamat optimalizálása valósághű áruszállító kocsikkal

A Visual Components által biztosított robotkönyvtár tartalmazza az összes jól ismert gyártó, például a KUKA, Universal Robots és Stäubli robotjait, gyártói mozgásparaméterekkel. Az összeszerelendő alkatrészek CAD-adatai közvetlenül importálhatók a Visual Components 3D gyári modelljébe. Ez lehetővé teszi, hogy a virtuális modellben nagyon egyszerűen elvégezhetők legyenek az olyan elemzések, mint a robotok elérhetősége és az ütközéselkerülés.

Pontos idő- és mozgásszimulációkat is el lehet végezni, így csökkenthetők a nem hasznos idők, minimalizálható a ciklusidő és optimalizálható a teljes rendszer. A robotok programozása közvetlenül a Visual Components-ben történik. Ez azt jelenti, hogy a gyártást nem kell leállítani a robotprogramozás miatt, ha a termékekben vagy a folyamatokban változások történnek.

A gyár modellje lehetővé teszi a változásokra való rugalmas reagálást

Alexander Schiffer, az ECOSPHERE Intralogistics munkatársa számára fontos volt, hogy a Visual Components gyár modellje könnyen igazítható legyen a gyorsan változó követelményekhez: „Ez a projekt nem egy tipikus gépészeti projekt volt, pontosan meghatározott specifikációkkal és követelményekkel. Inkább egy dinamikus környezet, ahol az alapfeltételek szinte hetente változtak. A Visual Components gyár modelljének rugalmassága azonban nagyon agilis és rugalmas együttműködést tett lehetővé a JenaBatteries és az ECOSPHERE között.”

Mivel az akkumulátor akkoriban még fejlesztés alatt állt, olyan gyártási rendszert kellett tervezni, amely rugalmasan alkalmazkodik a változó alkatrészekhez és folyamatokhoz: „A gép minden központi elemét a lehető legmodulárisabban és legrugalmasabban kellett kialakítanunk. A kész üzem optimális képét tartottuk szem előtt, és az alkatrészek fejlesztését is korán elkezdtük, például a munkadarab hordozó kocsikét. Ezeket kezdetben kézzel mozgatjuk, de már előkészítettük őket a későbbi automatizálásra.”

Sok pénzt takaríthat meg a gyárszimulációval

A Visual Components gyár modelljét, felhasználják arra is, hogy a vezetőség számára nagyon informatív képeket készítsenek vele. Philipp Hammans, a JenaBatteries GmbH vezérigazgatója így számol be: „A Visual Components által készített vizualizációk nagyban segítettek a stratégiai tervezésben, különösen azért, mert gyorsan láthattam az automatizálási projekt aktuális állapotát. Különösen a tervezési fázisunkban az ilyen eszközök sokkal könnyebbé teszik a megalapozott döntések meghozatalát.”

Alexander Schiffer: „A Visual Components segítségével végzett részletes számításoknak és szimulációknak köszönhetően a JenaBatteries pontosan számszerűsíteni tudta jövőbeli beruházását. Például pontosan meg tudták határozni a gyártóüzemhez szükséges helyigényt. Ez lehetővé tette a JenaBatteries számára, hogy idejekorán megfelelő ingatlan után nézzen; a jelenleg emelkedő árak mellett ez sok pénzt takaríthat meg.”