Ebben az esettanulmányban az automatizálás gyártásban betöltött szerepét vizsgáljuk egy csoportos projekten keresztül, amelyet a svéd Mälardalen Egyetemen ipari automatizálás tanfolyamának hallgatói készítettek el.

A Mälardalen Egyetem Svédország legnagyobb és legrangosabb egyetemei közé tartozik. Mintegy 16 000 fős hallgatói létszámmal, illetve az üzleti, egészségügyi, oktatási valamint mérnöki kurzusok széles skálájával az oktatási intézet készen áll arra, hogy a hallgatóknak átfogó tantervet kínáljon a választott tanulmányi területen. Az egyetem egyik kiemelt területe a kutatás, ezen belül is az emberek és a civilizációk előtt álló társadalmi kihívások kezelésére irányuló vizsgálatok. A kutatás egyik, nemzetközi elismerést kapott, fókuszterülete, magában foglalja a jövő energetikai és beágyazott rendszereit.

A projekt során, egyrészt az Ipari Automatizálás tanfolyamban betöltött szerepének köszönhetően, másrészt az automatizálási lehetőségek szimulációjának lehetővé tételével, a Visual Components nagyban segítette a hallgatókat a végső javaslataik közlésében.

A projektről

A projekt célja a svédországi Köpingben található (a GKN Ltd, a világ legnagyobb hajtáslánc technológia ellátójának részét képező), GKN ePowertrain üzem hajtóműgyártó cellájának korszerűsítése volt, heti 3600 jóváhagyott elem legyártásával.

A hallgatói csoportmunka lényege pedig, hogy újratervezzen egy teszt cellát olyan hajtóművek számára, amelyekben egy robot két gépet szolgál ki. A tesztcellát eredetileg automatizáltnak tervezték, de később emberi operátorokat kellett alkalmazni, mert a vállalat ügyfeleinek megnövekedett igénye miatt a robot képtelen volt megfelelni az agresszívabb ciklusidő elvárásoknak. További kihívást jelentett a hibás termékeket kezelése. A hallgatók feladata volt áttervezni ezt a tesztcellát, hogy egyszerre legyen automatizált és hatékony.

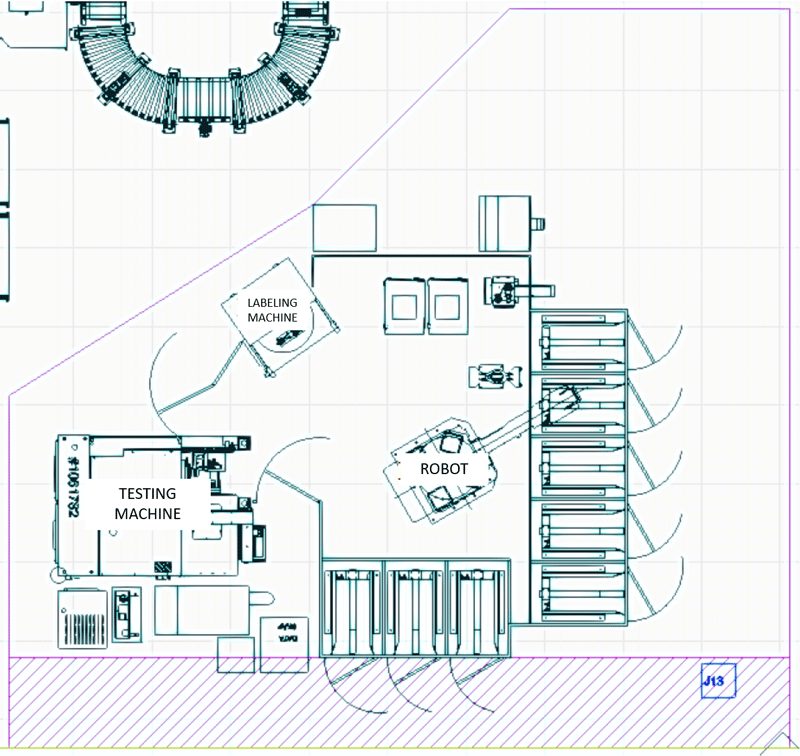

GKN eredeti egy robotos layout-ja

“A GKN ePowertrain hallgatói projekt egy koncepció kidolgozásáról szólt, amely automatizálja a folyamatáramlást az operátorok lecserélésével, az anyag robot általi gépbe adagolásával, a jóváhagyott darabok számának csökkentése nélkül. ” – magyarázta az egyetem hallgatója, Erik Andersen.

A hallgatók az eredeti tesztcella megvizsgálásával kezdték a munkát. A cella két féle fogazott elemet tartalmazott, melyeket először betettek egy tesztgépbe, utána a második gépben QR-kóddal láttak el. A két részt külön fémkosarakban helyezték be a cellába, majd a robot felvett 1-1 elemet és a tesztgépbe helyezte. Amikor a tesztelő végzett, a robotnak át kellett helyeznie az alkatrészeket a következő gépre. Miután elhelyezte az alkatrészt jelölőgépben, a robot kivette a már QR-kóddal ellátott alkatrészt és egy közös kosárba tette.

A GKN ePowertrain telephelyén tett számos látogatás, mérnökökkel és tervezőkkel történt helyszíni beszélgetések, valamint a tesztcellában található robotok alapos tanulmányozása után a hallgatók három olyan területet tártak fel, ahol az automatizálás javításra szorult a hatékonyabban működés érdekében.

Ez a három terület a következő:

- Hogyan kezelte a robot a bejövő anyagokat és a kimenő tartályokat

- A tesztgép feltöltésének időzítése

- Hely a hibás alkatrészek számára

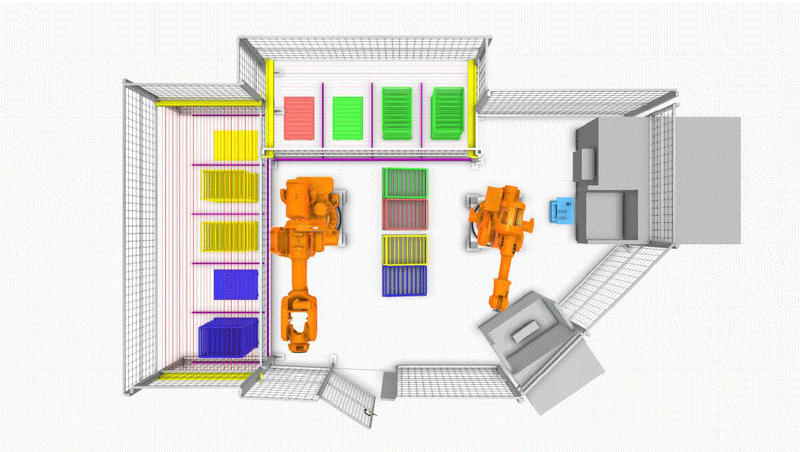

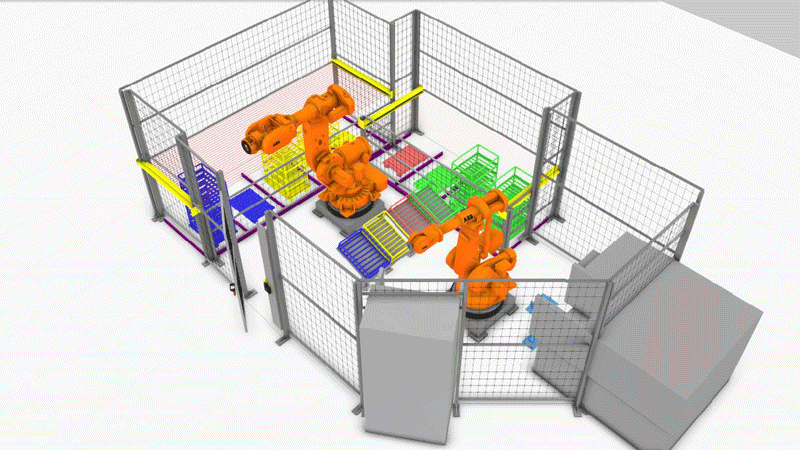

A megfigyeléseik és tapasztalataik alapján a diákok három különböző módszert javasoltak a tesztelő cella automatizálására, ahol mindhárom javaslat több, mint 4000 elem legyártásra alkalmas, meghaladva ezzel a projekt elvárásait és eredeti céljait. A GKN ezen tanulmány alapján nekilát az egyik benne foglalt javaslat megvalósításának, amely egy második robot beépítését javasolta a cellába.

Ebben az esetben:

- az első robot felveszi és elhelyezi az alkatrészeket a gépekbe,

- a második robot kizárólag az anyagmozgatási feladatokat látja el az alkatrészek elkészülte után.

A manuális gyártási cella automatizálásának eredményeként egy operátor idejének legalább 80%-át sikerült megtakarítani. A Visual Components 3D szimulációja a javasolt fejlesztések megjelenítésével létfontosságú szerepet játszott ebben a kilenc hetes projektben. Különösen értékes volt a Visual Components “robot envelope” funkció, amely lehetővé tette a hallgatók számára, hogy a cellán belül minden irányban vizualizálják a robot potenciális elérési távolságát.

Javaslat két robot telepítésére az átkonfigurált cellába

A Visual Components szoftverrel való munka értéke

A projekt rövid időtartama miatt a három termelési javaslatról nem készültek szimulációk. A javasolt koncepciókról készített látvány azonban értékes volt a hatékonyság bizonyításában és a hallgatók munkájának prezentálásában. A diákokat lenyűgözte a Visual Components felhasználóbarát kezelőfelülete és a platform egyszerű használata. Tervezik, hogy a jövőben további feladatokra is felhasználják.

Következő lépések

A hallgatók számára a GKN ePowertrain tesztcellájának felmérése során szerzett gyakorlati tapasztalatok mellett, a legnagyobb jutalmat az jelentette, hogy a cég az ő egyik javaslatukat tervezi megvalósítani a gyártósorában.

“Információkat kaptunk arról, hogy milyen igényük van és mennyi jóváhagyott elemet kell szállítaniuk a robotnak, hogy alkalmazkodjanak a mai igényekhez. ” – mondja Andersen. „Ezen kívül szabadon dolgozhattunk, ami szórakoztató volt egyben kihívást is jelentett.”

“Úgy gondoljuk, hogy a Mälardalen Egyetem hallgatói kitűnő munkát végeztek, melyet a GKN ePowertrain is előnyére fordíthat.” – mondta el Niklas Friedler, a Mälardalen Egyetem projektmenedzsere és oktatója a Visual Components használatáról.

“Az ilyen jellegű projektek felügyelőjeként, nagyon jó ötletnek tartom, a Visual Components szoftver használatát arra, hogy a hallgatókkal együtt, közösen vizsgáljuk át a lehetséges új layout-okat. A hallgatók sok alternatívát készíthetnek el párhuzamosan, és nem kell túl korán választaniuk közülük a projekt során.”

Mälardalen University projekt menedzsere és oktatója