A csapatról

A MOTO-MAQLAB-UC3M csapatot 2010-ben alapították a madridi Carlos III Egyetem hallgatói azzal a céllal, hogy egy versenymotort tervezzenek a nemzetközi MotoStudent versenyre. A MotoStudent egy, az aragóniai MotorLand versenypályán, kétévente megrendezésre kerülő, nemzetközi verseny, ahova a világ minden tájáról érkeznek egyetemi csapatok. A MOTO-MAQLAB-UC3M csapat a negyedik MotoStudent versenyen több kategóriában is díjat nyert. Többek között a legjobb ipari formatervezésért járó első helyezést, valamint a legjobb innovációért és a legjobb ipari projektért járó második helyezést. Ezen a sikeres részvételen felbuzdulva, a hallgatók szerették volna továbbfejleszteni és javítani a versenykerékpárjuk terveit, hogy megismételjék vagy túlszárnyalják ezeket az eredményeket. A csapat tagjai az egyetem különböző karairól érkeztek, így a projekthez szükséges, különböző területeket – tervezés, szimuláció, gyártás, elektronika, marketing, üzemeltetés – egytől egyig le tudták fedni.

A kihívás

Ahhoz, hogy a motorkerékpár-versenyeken sikeresek legyenek, a versenycsapatok mindenekelőtt a motorkerékpárjuk teljesítményére kell támaszkodjanak. Ehhez a motorkerékpárnak könnyűnek, erősnek és innovatívnak kell lennie. Mivel a versenykerékpárok tervezésénél az egyik fontos tényező a váz nagy merevsége, a motorkerékpár-tervezők fejlett eszközöket és mérnöki munkát alkalmaznak az optimális kialakítás megtalálásához.

A versenyen elért eredményeik javítása érdekében a MOTO-MAQLAB-UC3M csapatnak csökkenteni kellett a kerékpár tömegét. A tömegcsökkentéshez az additív technológiát szerették volna használni, valamint több hagyományos anyagból készült alkatrészt kompozit anyagokból készült alkatrészekre szerettek volna cserélni, úgy, hogy a kicserélt alkatrész merevsége nem változik.

Ennél a motorkerékpárnál a fő kihívás az volt, hogy az egyik korábbi (díjnyertes) modellel megegyező merevséget biztosítsanak, illetve megőrizzék a dinamikus tulajdonságokat, miközben egy sokkal könnyebb kialakítást hoznak létre. Ráadásul a csapatnak igen szoros határidővel kell dolgoznia ahhoz, hogy a következő versenyre készen álljon.

A megoldás

A csapat először egy végeselemes (FE) modellt készített arról az alkatrészről, amelyet additív gyártással akartak létrehozni. A végeselem modell mind a nyomtatott alkatrész falának merevségét, mind az additív gyártású műanyag töltelék által biztosított merevséget figyelembe vette. Az előforduló terhelési esetekhez tartozó erők meghatározásához a csapat az Altair MotionSolve™ és Altair HyperWorks™ szimulációs megoldások segítségével többtestrendszer dinamikai modellt hozott létre, amely figyelembe vette a maximális gyorsulást, fékezést és kanyarodást, a termikus viselkedést, továbbá a versenyszabályzatot (vízszintes és függőleges irányú kompresszió), valamint a modell teljes, oldalirányú és torziós merevségét.

Az így kapott erőket azután a végeselem modell futtatásához használták fel. A szimulációhoz a hallgatók a perselyek és a csapágyak egyszerűsítésére 1D elemeket alkalmaztak, a 3D nyomtatott töltőanyagot pedig annak geometriájához rendelt mat9-ORT (ortotrópikus) anyagkártyával modellezték. A kompozit anyagokat és az izotróp anyagú betéteket 1D, 2D és 3D elemekkel reprezentálták a modellben. Ezt követően analitikus egyenletekkel írták le a többtestes modellből származó terhelőerőket, valamint az anizotróp modell tulajdonságait.

Mivel a kerékpár teljes tervezése és gyártása egy összetett feladat, ezért több részleg, mint a szimuláció, a tervezés és a gyártás, is részt vett a folyamatban. A számításokat és optimalizálást lehetővé tevő Altair megoldásokon kívül a csapat az Altair technikai támogatását is igénybe vette, ami kulcsfontosságú volt a projekt sikeréhez.

Az eredmények

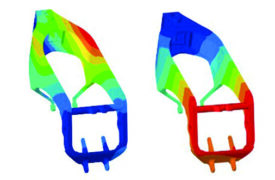

Az Altair megoldásai lehetővé tették a MOTO-MAQLAB-UC3M csapat számára, hogy megbecsüljék a rétegek ideális számát, alakját, sorrendjét és irányultságát. Az Altair eszközeinek köszönhetően a csapat 30%-os tömegcsökkentést ért el, ami nagy mértékben hozzájárult a kívánt súly eléréséhez, miközben megőrizte az eredeti alkatrész merevségét. Továbbá az Altair megoldásai nemcsak a szükséges számításokat végezték el, hanem az előkészítési időt is lerövidítették és javították a termelékenységet. A hárompontos szénszálas vizsgálat biztosította, hogy a legyártott alkatrész a szimulációból kapott eredményektől nagyon kis mértékben térjen csak el. A projekt eredményeivel elégedetten a MOTO-MAQLAB-UC3M csapat már alig várja, hogy a következő versenyen is rajthoz álljon.

Az Altair MotionSolve és az Altair HyperWorks szoftverrel készített többtest modell lehetővé tette a csapat számára a szükséges dinamikus terhelések meghatározását.

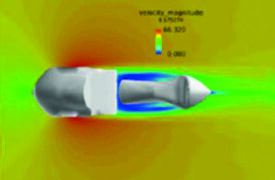

A modell áramlástani (CFD) szimulációja egy virtuális szélcsatornában az aerodinamikai erők vizsgálatára

Az Altair megoldások használatának köszönhetően a csapat 30%-os tömegcsökkentést ért el, miközben megőrizték az eredeti alkatrész merevségét.