Ez az esettanulmány bemutatja, hogy a világ legnagyobb háztartási cikk és klímaberendezés gyártója, a Midea, miként növelte a Visual Components használatával a felső kategóriás, jó minőségű mosógép gyártósorai kapacitását, illetve rugalmasságát, mindezt a költségeik 15%-os csökkentése mellett.

A világ legnagyobb háztartási cikk és klímaberendezésgyártója

Az 1968-ban alapított, dél-kínai székhelyű vállalat, a Midea Group a világon a legnagyobb a gyártó a háztartási cikkek és klímaberendezések piacán. Termékeit többek között első osztályú légkondicionáló berendezések, légtisztító berendezések, rizsfőzők jelentik. Mosógép részlegén belül működik a Digital Center, mely a termékek, öntőformák, robotok, anyagbeszerzés, illetve gyári layoutok és egyéb felszerelések verifikációjáért felelős szimulációs mérnökök csoportjából áll.

Egy egyedi projekt összetett vásárlói igényekkel

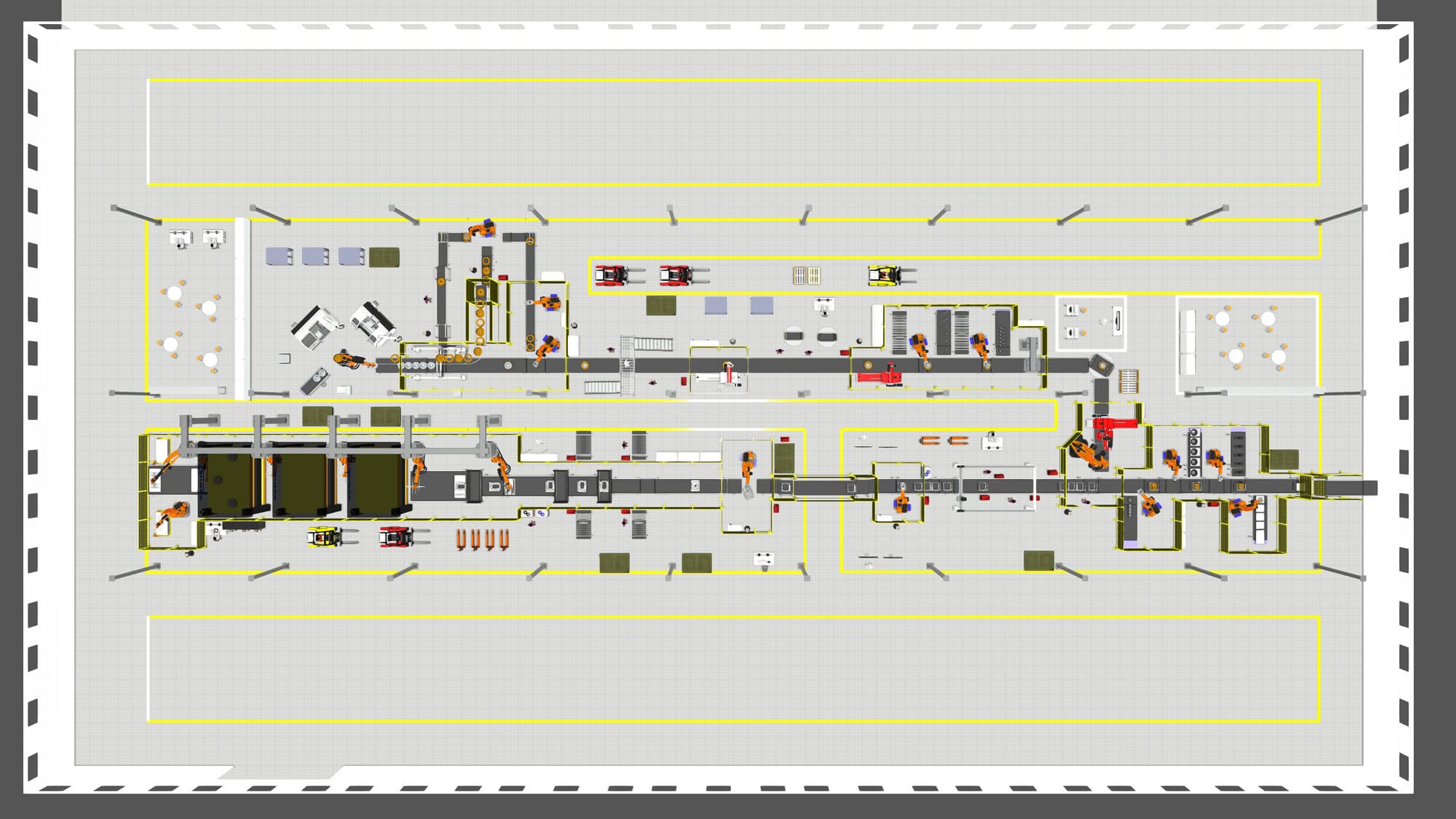

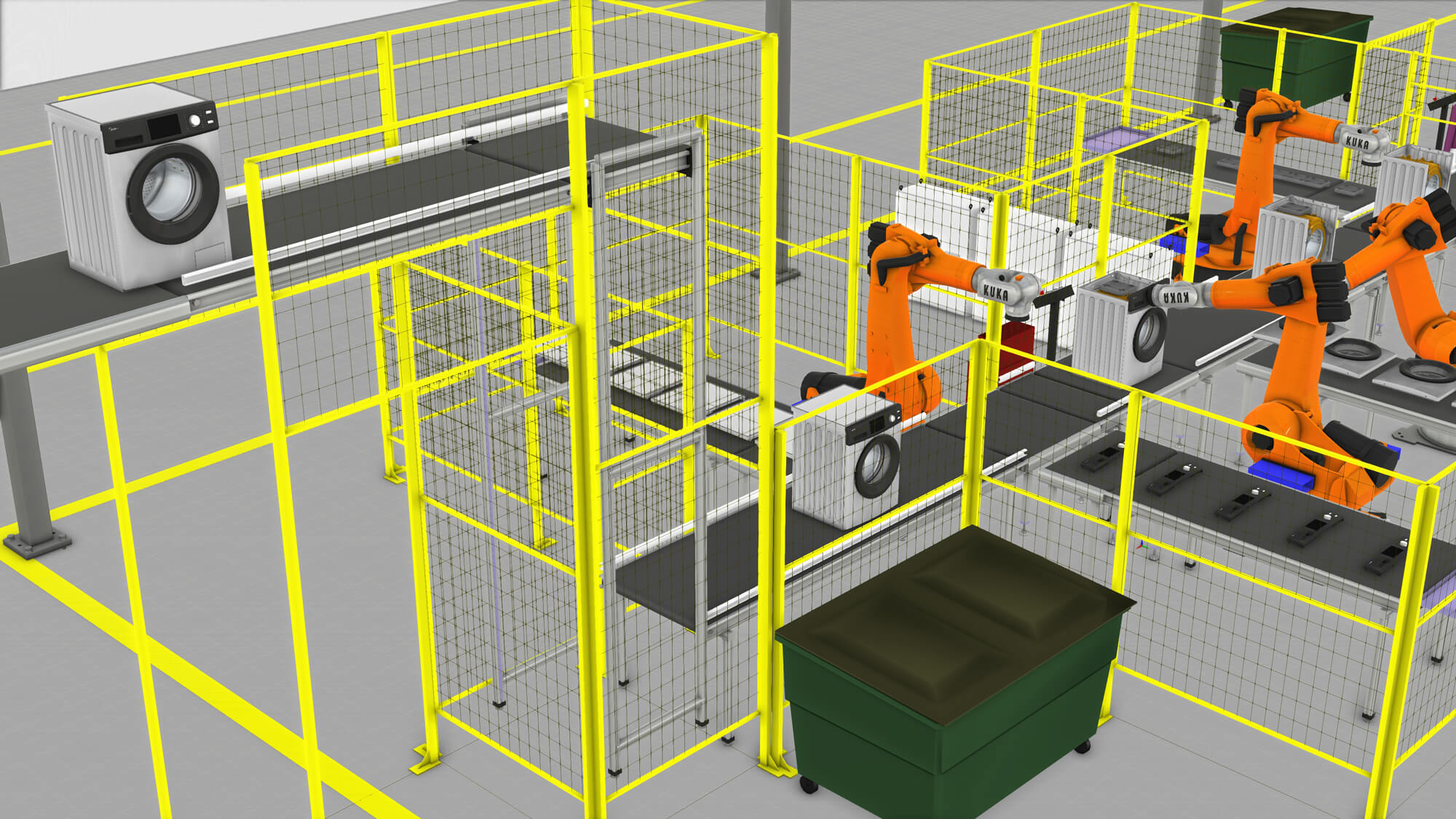

2018-ban a Midea Group elindított egy projektet, melynek célja a magas minőségű mosógépek gyártására alkalmas, rugalmas összeszerelési sor létrehozása volt. Ezt az összeszerelési sort a vállalat Wuxiban található mosógép részlegének gyárában tervezték felállítani, és azt várták tőle, hogy az eredeti elképzelés mellett személyre szabott mosógépek gyártására is alkalmas legyen. Az összeállítási sor terveinek és layout-jainak verifikációja, valamint az optimalizációs lehetőségek feltárása a szimulációs csapat feladata volt.

A megszerzett tapasztalatok azt mutatják, hogy míg újonnan gyártott, magas minőségű mosógépek gyártásának profitja magasabb, mint a korábbiaké, a gyártási követelményeknek azonban nehezebb volt megfelelni. Egyrészt magasabbak voltak az alapanyagokra, a folyamatokra és a kész termékekre vonatkozó technikai elvárások. Másrészt ennél az összeszerelési sornál az összetett gyártási és ütemezési folyamatoknak köszönhetően nagyobb szükség volt az okos gyártásban rejlő lehetőségekre, valamint a rugalmas gyártási kapacitásra.

A projekt egyediségét az adta, hogy olyan összeszerelési láncot kellett létrehozni, ami képes egyszerre több mint 10 különböző termék platform, valamint több mint 100 SKU (stock-keeping unit) létrehozására úgy, hogy mindegyik önálló gyártási idővel, alapanyaggal és minőség ellenőrzési eljárással rendelkezik. Ennek megvalósítása több mint 100 munkafolyamat átalakítását jelentette, ami teljes mértékben különbözött a vállalat korábbi tömeggyártási mintáitól.

Váltás a Visual Components-re

„Annak köszönhetően, hogy egy összetett és professzionális szimulációs eszközről van szó, a Visual Components rendkívül fontos szerepet játszott az itt bemutatott projektben.” – mondta Kong Fanshi, a Digital Center szimulációs mérnök csapatának tagja. „Korábban három különböző eszközt használtunk a 3D layout-ok elkészítéséhez, valamint a felszerelések, az anyagellátás és a kapacitás verifikálásához.”

A csapat által korábban a CAD modellek és a 3D layout-ok elkészítéséhez használt eszközzel nehéz volt dolgozni, különösen az összetett gépek és felszerelések esetében. A Visual Components parametrikus és újrahasználható modellekből álló könyvtára viszont leegyszerűsítette ezt a folyamatot.

Egy másik kihívás, amivel a munka során szembesültek a CAD szoftverük és az felszerelés szimulációs szoftverük közötti kompatibilitás hiánya volt, ez pedig jelentősen megnehezítette a modellek importálását. Valamint a geometria importálása után a mozgások és a viselkedés meghatározása is bonyolult volt. A logisztikai szimulációs eszközük esetében is hasonló tapasztalataik voltak; a munka bonyolult és időigényes. A Visual Components használatával viszont a felszerelések és folyamatok modellezése sokkal gyorsabb és egyszerűbb volt. Szintén a szoftver mellett szól a kiváló grafikájú megjelenítés és a szimulációról készíthető videó is.

A fentiek fényében Kong és csapata egy rövid próbaidőszak után már az elsődleges szimulációs eszközeként használta a Visual Components szoftvert.

„Amint egyértelművé vált, hogy a Visual Components sokkal több előnnyel rendelkezik, mint a többi termék, fokozatosan átálltunk ennek a szoftvernek a használatára.” – magyarázta Kong.

Ezt a szoftvert használták a projekthez tartozó layout-ok megvalósíthatóságának tervezéséhez, optimalizálásához és verifikálásához, valamint, hogy bemutassák a tervezett összeszerelési sort és logisztikai layout-ot a cég vezetőinek.

Annak köszönhetően, hogy egy összetett és professzionális szimulációs eszközről van szó, a Visual Components rendkívül fontos szerepet játszott az itt bemutatott projektben.

Az összeszerelési sor tervének és layout-jának verifikációja

A jó minőségű mosógépek gyártásához több, mint 100 alkotóelem összeszerelése szükséges. A teljes folyamat három fő összeszerelésisorból áll.

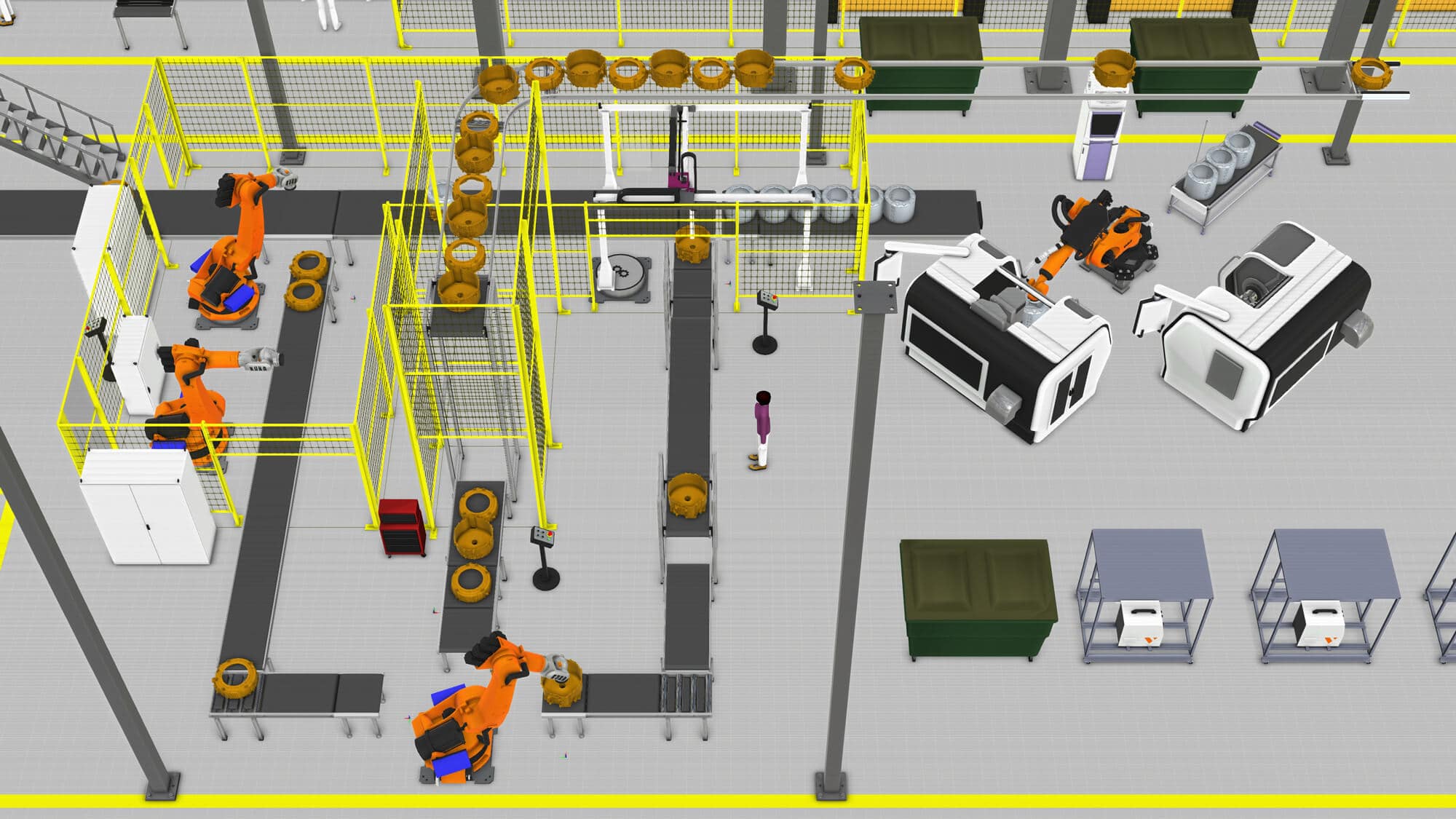

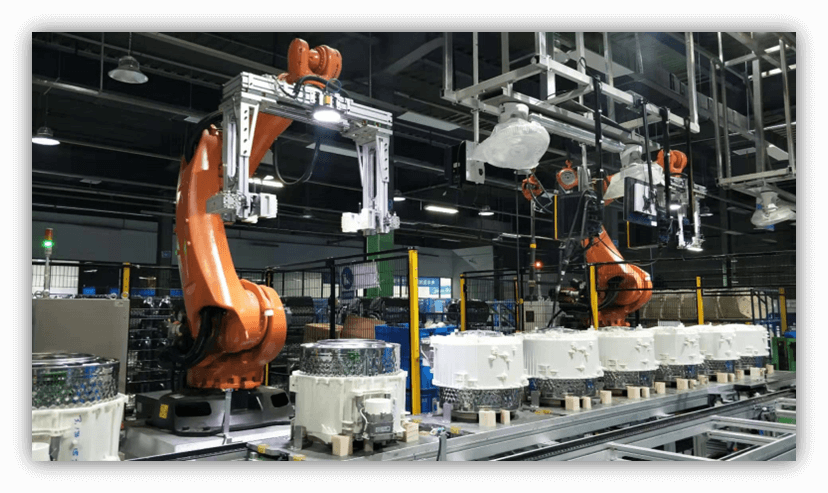

1. Dob összerakása

A dob összerakásánál a belső részt összeillesztik a hátsó oldallal, majd lezárják az egészet az első oldallal.

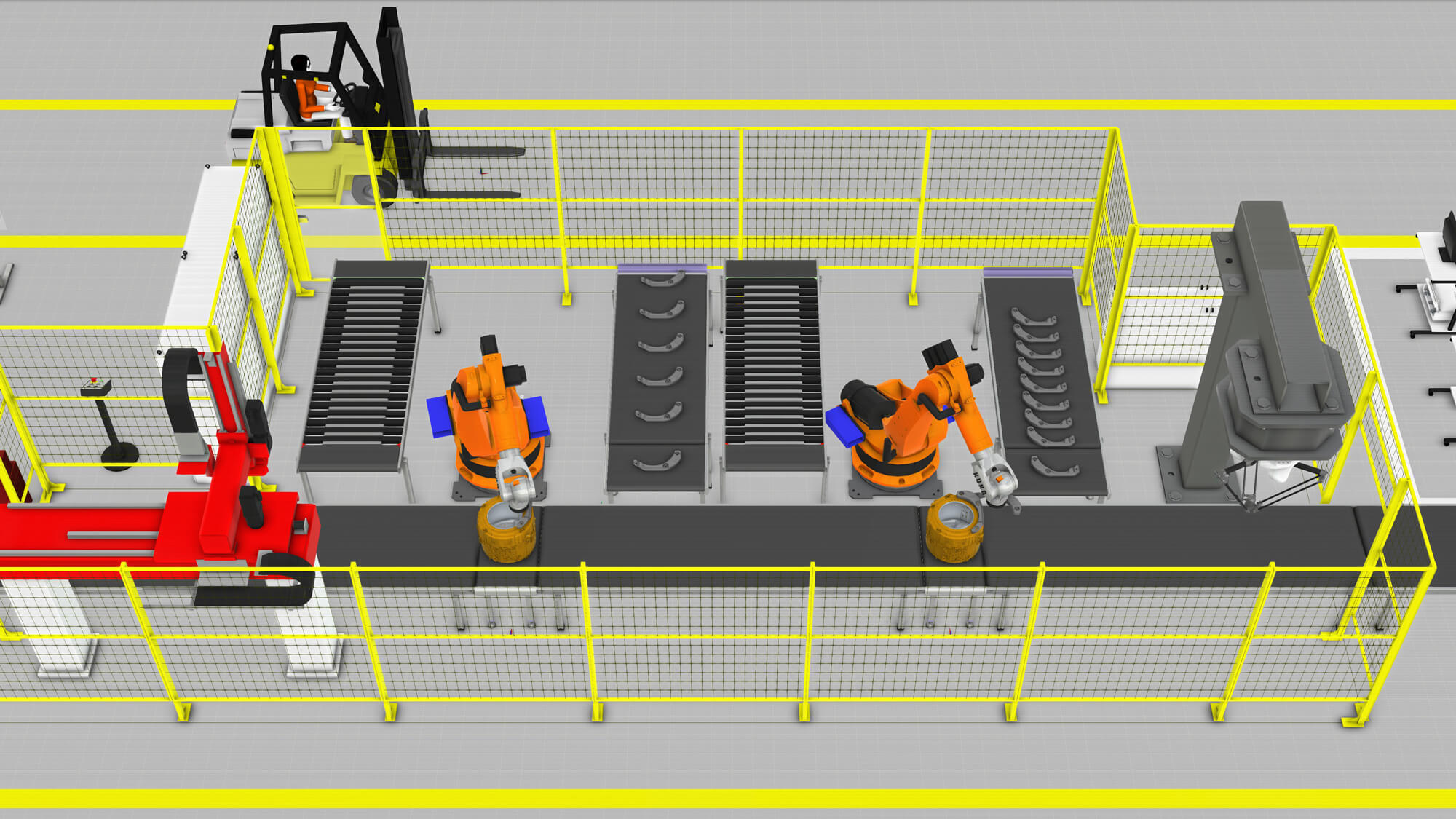

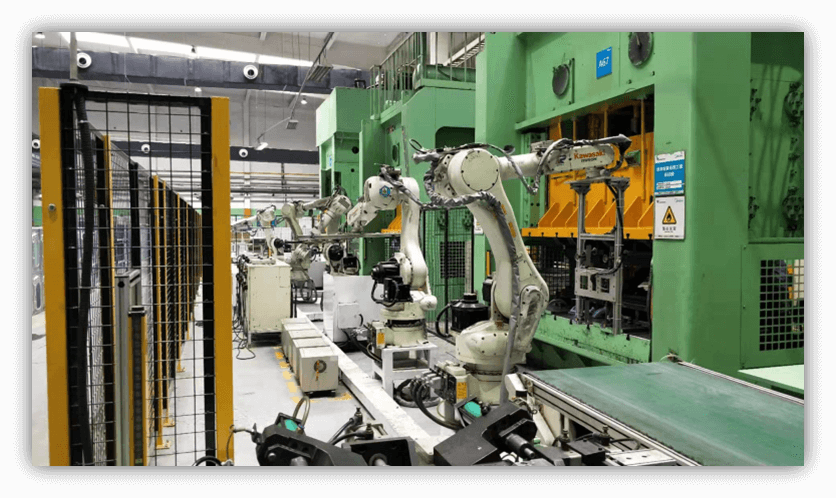

2. Külső váz összeállítás

Ebben a lépésben az acéllemez két oldali függőleges összehajtásával létrehoznak egy dobozt. A kiegészítő alkatrészek, mint a rugalmas csövek és vezetékek, is ezen lépés során kerülnek rá a dobozra.

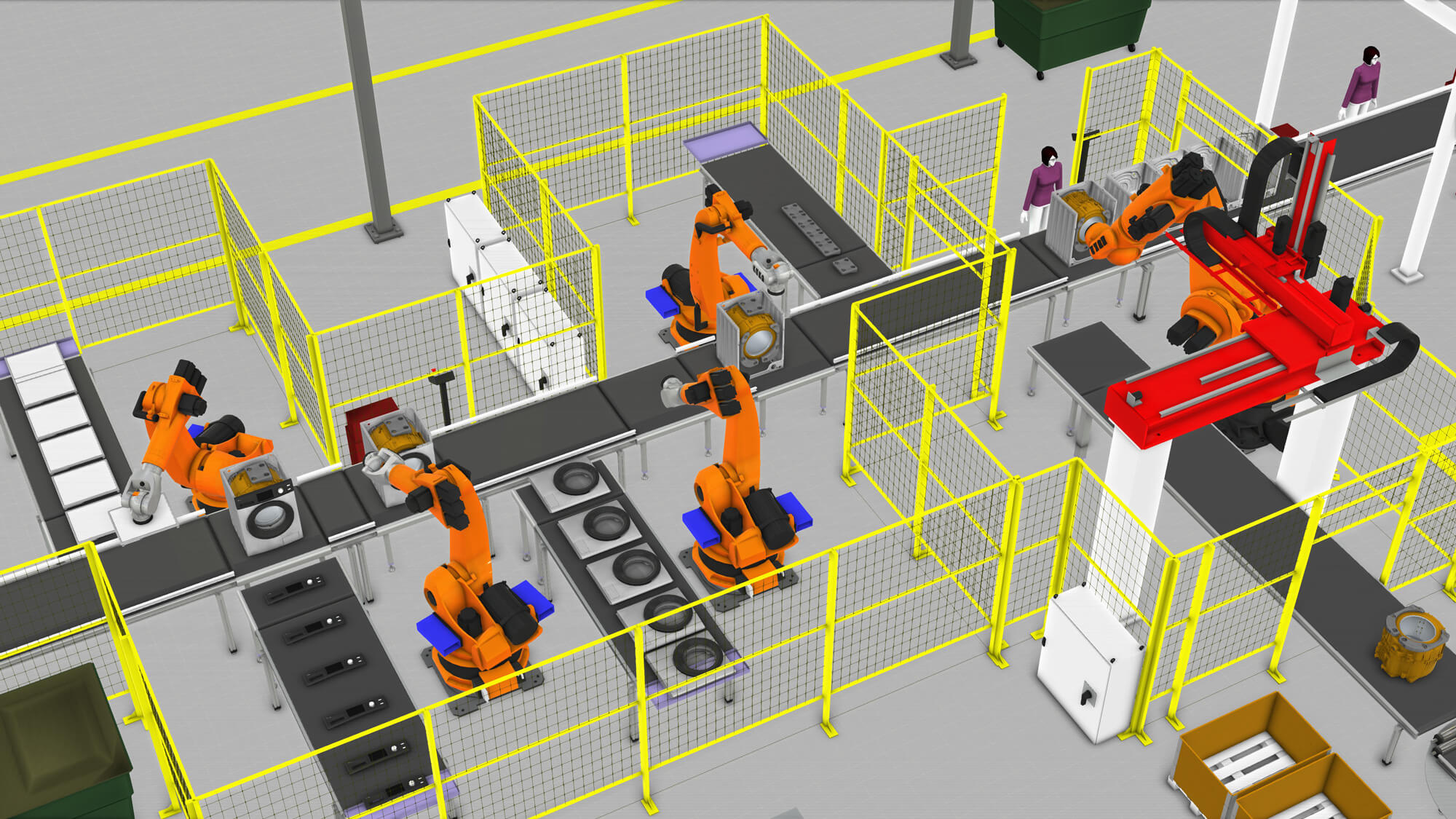

3. Mosógép összeállítás

A kész termék végül a dob és a külső váz, illetve az ellensúly, a kontrol panel, az ajtó és a fedő lap összeállítása során jön létre.

A szimulációs csapata munka során két kihívással kellett szembe nézzen. Az első az volt, hogy hogyan tudják már a tervezési folyamat során észlelni a hibákat és hogyan kerülhetik el azokat az építés és implementálás folyamatában, ahol sokkal többe kerülne a kijavításuk. Ezt a kérdést a szimuláció segítségével tudták megoldani. Ahogy azt Kongtól megtudtuk: „A szimulációt használtuk a terveink verifikálásához. Megkerestük a rizikófaktorokat a terveinkben, majd a szimulációt hívtuk segítségül ezek kiküszöböléséhez, illetve minimumra csökkentéséhez.”

A másik kihívás a projekt szigorú igényeinek és céljainak legjobban megfelelő megoldás megtalálása volt. Ezért a csapat a szimuláció segítségével optimalizálta a terveit. Például úgy, hogy több mint 100 szimulációt lefuttattak a dolgozóik számára leginkább megfelelő összeállítást megtalálása érdekében.

Erről a következőket mondta Kong: „A problémák megoldásához általunk használt módszerek korábban elképzelhetetlenek voltak. Az összeszerelési sor tényleges megépítése és tesztelése nélkül nem nagyon lehetett előállni a megoldással.”

A Visual Components segítségével viszont a virtuális környezetben könnyedén tervezhetünk, szimulálhatunk és verifikálhatunk minden megoldást.

A projekt céljainak túlszárnyalása

Annak köszönhetően, hogy nagy hangsúlyt fektettek az optimalizációra és a fejlesztésre, Kong és csapata az eredeti terveikhez képest jelentős fejlődést és megtakarítást ért el, így sokkal hatékonyabban állhattak neki a munkának.

„10%-kal csökkentettük az összeszerelési sorunk helyigényét, és 10%-kal növeltük a hatékonyságot.” – számolt be Kong. „A sornak éves szinten 500.000 egységnyi termék legyártására elegendő kapacitása van.”

A szóban forgó összeszerelési sor a normális 5-10 SKU-val szemben, több mint 100 SKU kevert folyamatú termék legyártására volt képes, valamint az eddiginél összetettebb gyártási folyamat ellenére kiegyensúlyozottabb volt, mint korábban. „20%-kal nőtt meg a sor stabilitása, így több mint 90%-os teljesítményre volt képes.” – mondta Kong.

A csapat szignifikáns költségcsökkentésre is képes volt a személyzet hatékonyabb útvonal tervének és kihasználásának köszönhetően, mint például a termelés, a logisztika és a munkaerő minőségellenőrzése.

„Az eredeti tervhez képest 45%-kal csökkenteni tudtuk a létszámot anélkül, hogy termelési eredmény vagy a termékminőség veszélybe került volna. Sőt javítani tudtuk a termékminőséget a selejt arányának csökkentésével. Korábban 1 millió legyártott termékben 1200 hibás darab volt, ezzel szemben most már csak 120 darab van.”

Végül, Kong és csapata képes felgyorsítani az összeszerelési sor termelését és felállítását is.

„Lecsökkentettük az építésiidőt 15 hétről 12 hétre, ezzel 20%-ot takarítottunk meg az eredeti tervhez képest.” – számolt be Kong. A projekt teljes megtakarítása 879.000 dollárra tehető.

„A Visual Components használatával alacsonyabb beruházási és munkaköltségeket, valamint jelentős hatékonysági fejlődést értünk el. Ennek eredményeképpen a projekt teljes költségvetése hozzávetőleg 15%-kal alacsonyabb lett” – foglalta össze a tapasztalatait Kong.

Miután elkészült az összeállítási sor, a projektvezető felállított egy TV-t a sor mellé, hogy bemutassa milyen hatása volt a Visual Components-nek a projektre. Ezen a TV-n folyamatosan megy egy videó a Kong csapata által a projekt által készített 3D layout-okról és szimulációkról.

A Visual Components használatával alacsonyabb beruházási és munkaköltségeket, valamint jelentős hatékonysági fejlődést értünk el. Ennek eredményeképpen a projekt teljes költségvetése hozzávetőlegesen 15%-kal alacsonyabb lett.

Jövő a Visual Components használatával

Ezen projekt sikerét követően a Midea szeretné feltérképezni miként tudja a továbbiakban is használni a Visual Components szoftvert a termelési rendszerük tervezése és kivitelezése során.

Szeretnék személyre szabni a szoftvert a saját használatuknak megfelelően és létrehozni a saját plug-in és add-on megoldásaikat. „A Visual Components nyílt platformja és felhasználói felülete szabad kezet ad nekünk, hogy bővítsük az általunk használt szimulációs eszközök palettáját.”

A csapat és a Midea másik célja az Ipar 4.0 megvalósítása. Keresik a megoldást arra, hogyan tudják digitalizálni a gyártási folyamatukat és minél inkább összekapcsolni a gyáraikat.

„Szeretnénk megépíteni a termelési folyamatunk digitális mását. Azt tervezzük, hogy összegyűjtjük a gépekre, a logisztikára és a gyártásra vonatkozó adatokat majd vizualizáljuk ezeket a Visual Components layout-jaiban.”

„Továbbá szeretnénk kitapasztalni a Visual Components PLC felhasználói felületben rejlő lehetőségeket azért, hogy a gyártási rendszereinket vezérelhessük vele.”

A Midea-ról

Az 1968-ban alapított Midea mára az egyik legnagyobb gyártóvá nőtte ki magát világszerte a háztartási cikkek és a klímaberendezések piacán. Székhelye Kína déli részén található, de valójában világszerte több mint 200.000 országban jelen van, 21.000 termelési létesítménnyel és 260 logisztikai centrummal.

Igényeljen személyre szabott Visual Components bemutatót!

Adja meg az elérhetőségeit és a Visual Components csapata kapcsolatba lép Önnel!

Az eredeti cikket elolvashatja itt.

Kérje kedvezményes árajánlatunkat vagy keresse cégünket további információkért.