Egyenértékű-e a virtuális üzembe helyezés a hagyományos gépi üzembe helyezéssel?

Az új termelőberendezéseket és gyártóüzemeket nem katalógusokból rendelik meg, hanem az új gyártósorok specifikációit és követelményeit üzembe helyezik – az ügyfél és a szállító közösen megtervezi, megtárgyalja és elfogadja ezeket annak érdekében, hogy egy személyre szabott és tökéletesen megfelelő gyártósor jöjjön létre. A hagyományos üzembe helyezés során az eladók és az ügyfelek is jelentős kockázatnak vannak kitéve, mivel az üzembe helyezés során a berendezéseket interaktív módon vizsgálják felül. Emberek járkálnak körbe, ellenőrzik és akár működtetik is a funkcionális prototípusokat vagy akár a megrendelt tényleges berendezéseket.

Az üzembe helyezés mérföldköveinek felülvizsgálata gyakran új mérnöki beruházást vagy további építési munkálatokat indít el azért, hogy a projekt elfogadásra kerüljön. A virtuális üzembe helyezés célja, hogy csökkentse vagy akár meg is szüntesse a tervek fizikai megépítését, hogy minden fél számára minimalizálják a kockázatot és a költségeket.

A virtuális üzembe helyezés 3D modellezést alkalmaz a képességek tesztelésére, a funkcionalitás értékelésére és a lehetséges fejlesztések azonosítására digitális modellek (digitális iker) alapján, anélkül, hogy a fizikai építésre várni kellene. A virtuális üzembe helyezés különböző szinteken végezhető, szimulálhat egy teljes gyártósort, de korlátozódhat egy munkacellára vagy egyetlen összeszerelési feladatra is.

Az, hogy a virtuális üzembe helyezés képes-e teljesíteni a gépek üzembe helyezési követelményeit attól függ, hogy a tervezett berendezéseket olyan folyamatokban használják-e, amelyeket a determinisztikus szimuláció és elemzés nem tud megbízhatóan előre jelezni. Ilyenek az emberi erőforrás által végzett interakciókat igénylő feladatok, hiszen sok probléma felderítetlen maradhat, amíg az emberek szabadon kapcsolatba nem lépnek a gépekkel. Mivel a valódi gépek csak később állnak rendelkezésre, az emberközpontú folyamatok problémái gyakran csak a virtuális üzembe helyezés után derülnek ki, túl későn ahhoz, hogy költséghatékonyan megoldják őket.

Hacsak nem találunk módot arra, hogy az emberek a hagyományos üzembe helyezéshez hasonlóan, csak virtuálisan megtapasztalhassák a digitális modellt.

Virtuális üzembe helyezés a végleges összeszerelő sorokhoz

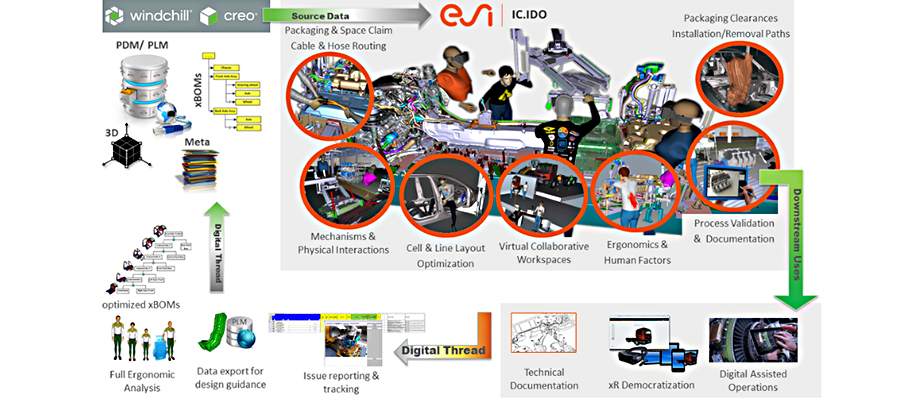

A tartalmas és valós digitális ikrek meghatározása azt jelenti, hogy a digitális szál túlmutat a CAD-geometria és a tipikusan a termékéletciklus-kezelő (PLM) rendszereken keresztül leképezett konfigurációk kezelésén. A gyártási folyamattervezés és a digitális üzembe helyezés részleteinek rögzítése csak növeli a termékadatok és a gyártási folyamatszimulációk változásainak rögzítéséhez szükséges sebességet.

Ez pedig jelentősen megnöveli a szimulációk meghatározásának és újrafuttatásának igényét, azon termék- és folyamatváltozatok iterálását, ahol a szimulációk közel azonosnak tűnhetnek, de finom, de kritikus változásokkal. A fent említett hiányosság megszüntetése az emberközpontú termék- és folyamatérvényesítés segítségével az egyik fő motivációja annak, hogy a PTC olyan megoldási szolgáltatókkal működjön együtt, mint az ESI Group.

A virtuális valóság alapján működő mérnöki megoldás, az IC.IDO (Eye-see, I do) az ESI Group megoldása a termékek és folyamatok emberi interakciókat figyelembe vevő validálására. Ezen interakciók értékelésének képessége kritikus fontosságú a kizárólag virtuális vagy digitális eszközökre támaszkodó gépbeüzemelés befejezéséhez.

Az IC.IDO segítségével a gyártással foglalkozó vállalatok a digitális termékkoncepcióikat, a javasolt gyártóberendezéseket és a támogató szerszámokat a javasolt berendezések virtuális változatába helyezik üzembe helyezés céljából. A termékgeometria megjelenítése után az érdekelt felek a virtuális valóság (VR) segítségével saját szemükkel nézhetik meg a gépeiket.

Itt meghatározhatják és értékelhetik az emberi kezelők a javasolt, üzembe helyezésre kerülő gépek és a jövőbeli termékek közötti fizikai viselkedést és kölcsönhatásokat, mindezt anélkül, hogy a gépek megépítésére kellene várniuk az üzembe helyezési felülvizsgálatok elvégzéséhez.

Az emberközpontú termék- és folyamatérvényesítésben kezelhető kihívások közé tartozik a szilárd tárgyak és a rugalmas tömlők vagy kábelek közötti interaktív ütközéskezelés, az összetett kinematikai mechanizmusok fizika alapú viselkedése, az interaktív telepítési/eltávolítási útvonalak rögzítése és exportálása, az ergonómia és az emberi tényezők. Ez lehetővé teszi a gépelrendezés, a gyártási cellatervek és a térelosztás validálását.

Az IC.IDO-n belüli virtuális felülvizsgálatok távoli résztvevőket is összekapcsolhatnak egy közös virtuális környezetben, hogy személyesen tapasztalhassák meg a gépek üzembe helyezését. A megfigyelések, valamint a gép viselkedése és hatásai rögzíthetők és tárolhatók a munkamenet során, exportálhatók dokumentációhoz, valamint olyan lehetséges későbbi felhasználásokhoz, mint a digitális munkautasítások.

Az emberközpontú szerelőcellák és -sorok virtuális feltárása, validálása és üzembe helyezése támogathatja a gyártóvállalatokat a termék- és gyártástechnológiai csapatok, a beszállítók, a kísérleti létesítmények, az iparosítási partnerek és a szerelősor-üzemeltetési csapatok közötti hatékony együttműködésben, így csökkentve a fizikai építkezések szükségességét, miközben minimalizálja az utazások és a személyes felülvizsgálatok számát.

Ezzel a megközelítéssel biztosíthatja a gyártás „elsőre megfelelő” elindítását, miközben rugalmasan kezelheti az összeszerelősorok módosításait és frissítéseit, gyorsan alkalmazkodva a kereslet vagy a rendelkezésre álló munkaerő változásaihoz. Bár ez nem zár be minden lehetséges szakadékot a hagyományos gépbeüzemelés és a teljesen digitális munkafolyamat között, a virtuális üzembe helyezés jelentősen közelebb áll a valósághoz.

Maradjon biztonságos és termelékeny!

Az ES emberközpontú megoldása a termék- és folyamatérvényesítéshez (IC.IDO) egy jól bevált iparági megoldás a termékintegráció, az ember által végzett szolgáltatás és a gyártási folyamatmérnöki kihívások kezelésére. Az IC.IDO lehetővé teszi a felhasználók számára, hogy intuitív módon megtapasztalják az új termékeket és folyamatokat valós idejű, magával ragadó virtuális környezetben, amelyet kifejezetten ipari felhasználási esetekre és a globális vállalaton belüli együttműködésre terveztek. Az ESI emberközpontú megoldása segített a vállalatoknak abban, hogy elismerést nyerjenek a munkavállalók egészségére és biztonságára vonatkozó szabványok tekintetében, miközben javította a termelékenységet és a munkakörülményeket az összeszerelőszalag dolgozói és a karbantartók számára.