A gyártók mindig keresik a fejlesztés lehetőségeit, legyen szó akár az áteresztőképesség növeléséről, a szűk keresztmetszetek csökkentéséről vagy az erőforrások jobb kihasználásáról. A gyártósorok optimalizálása azonban a megfelelő eszközök nélkül bonyolult feladat lehet. Itt jön a képbe a szimuláció, amelynek segítségével a gyártók virtuális környezetben tesztelhetik, finomíthatják és kommunikálhatják a folyamatváltozásokat, mielőtt a valós világban végrehajtanák a módosításokat.

Gyártósorok intelligens optimalizálása szimuláció segítségével

Minden gyártó ismeri a nyomást, hogy többet kell termelni, kevesebbet kell pazarolni, miközben a zökkenőmentesen működést fenn kell tartani. De bárki, aki próbált már optimalizálni egy gyártósoron, tudja, hogy ez ritkán ilyen egyszerű. A kiigazítások gyakran nagy tétekkel járó szerencsejátéknak tűnnek, a hatékonyságot javítani hivatott változtatás azonban szűk keresztmetszeteket hozhat létre, állásidőt okozhat, vagy ellenállást válthat ki a meglévő munkafolyamatokhoz szokott alkalmazottakból.

Az olyan hagyományos megközelítések, mint a Lean Manufacturing és a Six Sigma, strukturált módszereket biztosítottak a hatékonysági hiányosságok kiküszöbölésére, de ezek még mindig a fizikai megvalósításon alapulnak, ami azt jelenti, hogy mindig van némi bizonytalanság. Az igazi kihívás az, hogy hogyan lehet a folyamatokat a termelés megzavarása vagy költséges hibák elkövetése nélkül finomítani.

Itt jöhet jól a szimulációs technológia. Ahelyett, hogy a folyamatokat próbálgatással optimalizálnák, a gyártók először virtuálisan tesztelhetik a változtatásokat, és digitális környezetben finomíthatják az elrendezéseket, munkafolyamatokat és automatizálási stratégiákat, mielőtt a valós világban végrehajtanák a módosításokat.

Miért olyan nehéz még mindig a meglévő folyamatok optimalizálása?

Még a mai digitális eszközök ellenére is sok gyártó még mindig statikus, elavult módszerekre támaszkodik a folyamatfejlesztések tervezésekor.

Vegyünk egy gyakori forgatókönyvet. Egy új szállítószalag-rendszer telepítését a munkaállomások közötti anyagszállításhoz. Ha kiderül, hogy az elrendezés nem hatékony, a javítás nem olyan egyszerű, mint az eszközök eltolása. Előfordulhat, hogy le kell állítani a termelést, újra kell kábelezni a vezérlőrendszereket, vagy akár szerkezeti elemeket is módosítani kell. A tét nagy, a hibák pedig költségesek.

A fizikai kihívásokon túl a gyártóknak szervezeti akadályokkal is szembe kell nézniük

- Bizonytalan megtérülés: A vezetés gyakran vonakodik jóváhagyni a folyamatváltozásokat a mérhető előnyök egyértelmű bizonyítéka nélkül.

- Az összehangolás hiánya: A mérnökök, az üzemeltetők és a vezetőség eltérő definíciókkal rendelkezhetnek az „optimalizálás” fogalmát illetően, ami ellentmondásos prioritásokhoz vezet.

- Ellenállás a változtatással szemben: Azok az alkalmazottak, akik évek óta ugyanazokkal a folyamatokkal dolgoznak, szkeptikusak lehetnek az új módszerekkel szemben, különösen, ha az előnyök nem ézékelhetők azonnal egyértelműen.

A McKinsey & Company szerint azok a gyártók, akik sikeresen bevezetik és méretarányosítják az adatvezérelt folyamatoptimalizálást és automatizálást, jelentős javulást érhetnek el, beleértve a munkatermelékenység akár 30%-os növekedését is. Sok vállalat azonban nehezen jut túl a kis kísérleti projekteken, mert nem sikerül széles körűen bevonni az érdekelt feleket, ami a kezdeményezések elakadását eredményezi.

A hagyományos eszközök nem elégségesek

A gyártók évtizedek óta néhány szabványos eszközre támaszkodnak a folyamattervezésben:

- CAD-rajzok és 2D-s vázlatok: Hasznosak a durva elrendezés tervezéséhez, de hiányzik belőlük a valós interaktivitás.

- PowerPoint prezentációk és jelentések: Gyakran használják a változtatások közlésére, de nem adnak gyakorlati képet arról, hogyan fog működni egy folyamat.

- Kézi idő- és mozgástanulmányok: Értékesek a hatékonysági hiányosságok azonosítására, de munkaigényesek és gyakran hiányosak.

Bár ezek az eszközök rávilágíthatnak a lehetséges fejlesztésekre, nem teszik lehetővé a gyártók számára a biztonságos kísérletezést vagy a változások csapatok közötti hatékony kommunikálását. Ezért sok vállalat a 3D-s gyártásszimuláció felé fordul, amely megoldás a folyamatváltozások tesztelésére, finomítására és vizuális bemutatására, mielőtt azokat a való világban bevezetnék.

3D szimuláció a kockázatok csökkentése és a hatékonyság javítása érdekében

Ahelyett, hogy bizonytalan folyamatváltozásokat hajtanának végre, a 3D-s gyártási folyamatszimuláció lehetővé teszi a gyártók számára, hogy több forgatókönyvet értékeljenek egy ellenőrzött digitális környezetben, biztosítva, hogy minden érdekelt fél egyetért a végrehajtandó változtatásokkal. Az olyan eszközökkel, mint a Visual Components, végzett virtuális üzembe helyezés még egy lépéssel tovább megy, mivel lehetővé teszi a gyártók számára, hogy teszteljék és validálják az automatizálási rendszereket, beleértve a PLC-logikát és a robotprogramokat, mielőtt azokat a gyárban telepítenék. Akár egy új gyárti layout teszteléséről, akár az automatizálás integrálásáról, akár a munkafolyamatok beállításáról van szó, a szimuláció lehetővé teszi az eredmények előrejelzését, mielőtt a valós rendszeren módosításokat hajtanánk végre.

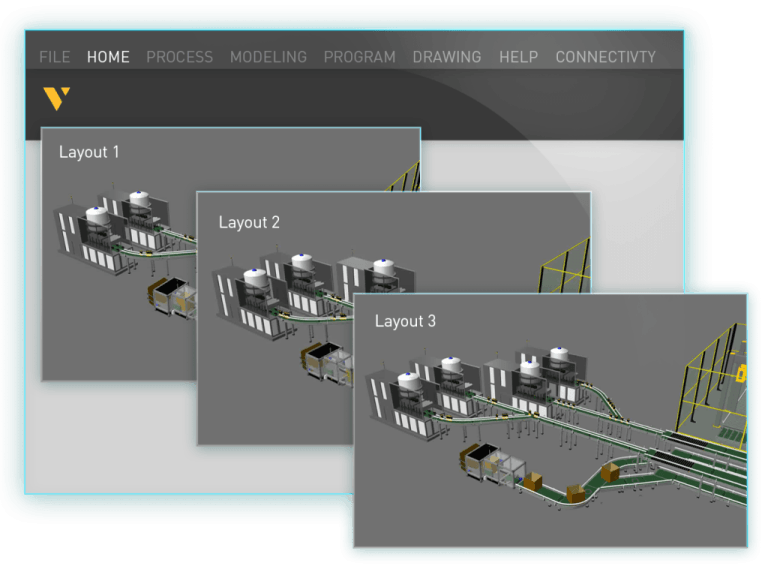

Különböző layout-ok tesztelése és kommunikálása a Visual Components-ben, mielőtt a valós életben végrehajtott változtatásokra kötelezettséget vállalna

A 3D gyártási folyamatok szimulációjának fő előnyei

- Jobb együttműködés: A mérnökök, az üzemeltetők és a vezetőség együttesen vizualizálhatják a változásokat, így biztosítva az összehangolást a végrehajtás előtt.

- Minimális termelési kockázat: A tesztelés virtuális környezetben történik, így elkerülhetők az éles üzem költséges megszakításai.

- Adatvezérelt döntéshozatal: A folyamatváltozásokat valós teljesítménymérések alapján értékelik, nem csupán megérzések alapján.

- Gyorsabb iteráció és kísérletezés: A csapatok gyorsan módosíthatják az elrendezéseket, automatizálást vezethetnek be és finomhangolhatják a munkafolyamatokat a fizikai módosítások késedelme és kockázata nélkül.

Azon gyártók számára, akik a költséges hibáktól való félelem miatt vonakodtak a nagyszabású folyamatfejlesztések végrehajtásától, a szimuláció alacsony kockázatú, nagy pontosságú megközelítést kínál a döntéshozatalhoz.

A koncepciótól a valóságig, találgatás nélkül

A szimuláció igazi ereje abban rejlik, hogy képes áthidalni az elképzelés és a valóság közötti szakadékot. Ahelyett, hogy elméleti modellekre vagy a legjobb becslésekre hagyatkoznának, a gyártók olyan valósághű digitális modelleket hozhatnak létre, amelyek a tényleges gyártási környezetüket tükrözik.

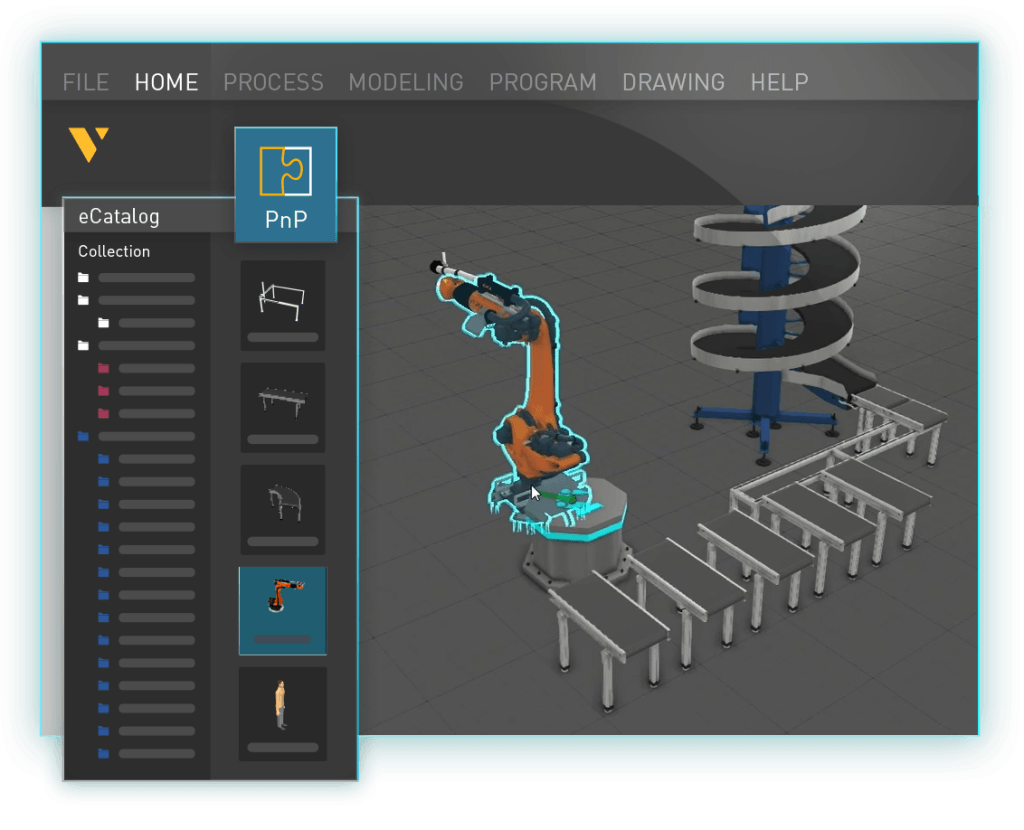

A Visual Components eCatalog-jának segítségével gyorsan elkészítheti a koncepcióit

A Visual Components eCatalog-jában megtalálható ipari robotok, gépek és automatizálási komponensek előre elkészített modelljeinek használatával a csapatok percek alatt virtuális gyártási forgatókönyveket állíthatnak össze és különböző beállításokat tesztelhetnek. Ezeknek a szimulációknak köszönhetően a gyártók, láthatják hogyan működnek együtt a berendezések, azonosíthatják a lehetséges szűk keresztmetszeteket, és finomíthatják a folyamatokat, mielőtt fizikai változtatásokba fektetnének.

Az egyszerű vizualizáción túl a folyamatmodellezés lehetővé teszi a csapatok számára, hogy:

- Feltérképezzék a munkafolyamatokat és az anyagáramlást

- Szabályokat és korlátozásokat határozzanak meg az automatizált rendszerek számára

- A gyártósoron belüli mozgásokat és kölcsönhatások szimulálják

A gyártervezési eszközökkel a mérnökök 2D rajzokat, pontfelhőadatokat és CAD-modelleket importálhatnak, és így rendkívül pontos digitális ikert hozhatnak létre a gyártási terekről. Ez javítja a térbeli tervezést és az erőforrások elosztását, biztosítva, hogy a változások zökkenőmentesen illeszkedjenek a meglévő létesítménybe.

Az adatokból cselekvés

A szimuláció nem csupán a változások vizualizálásáról szól, hanem azok hatásának számszerűsítéséről is. A kulcsfontosságú teljesítménymutatók rögzítésével és elemzésével a gyártók megalapozottabb, adatokkal alátámasztott döntéseket hozhatnak a folyamatok javításáról.

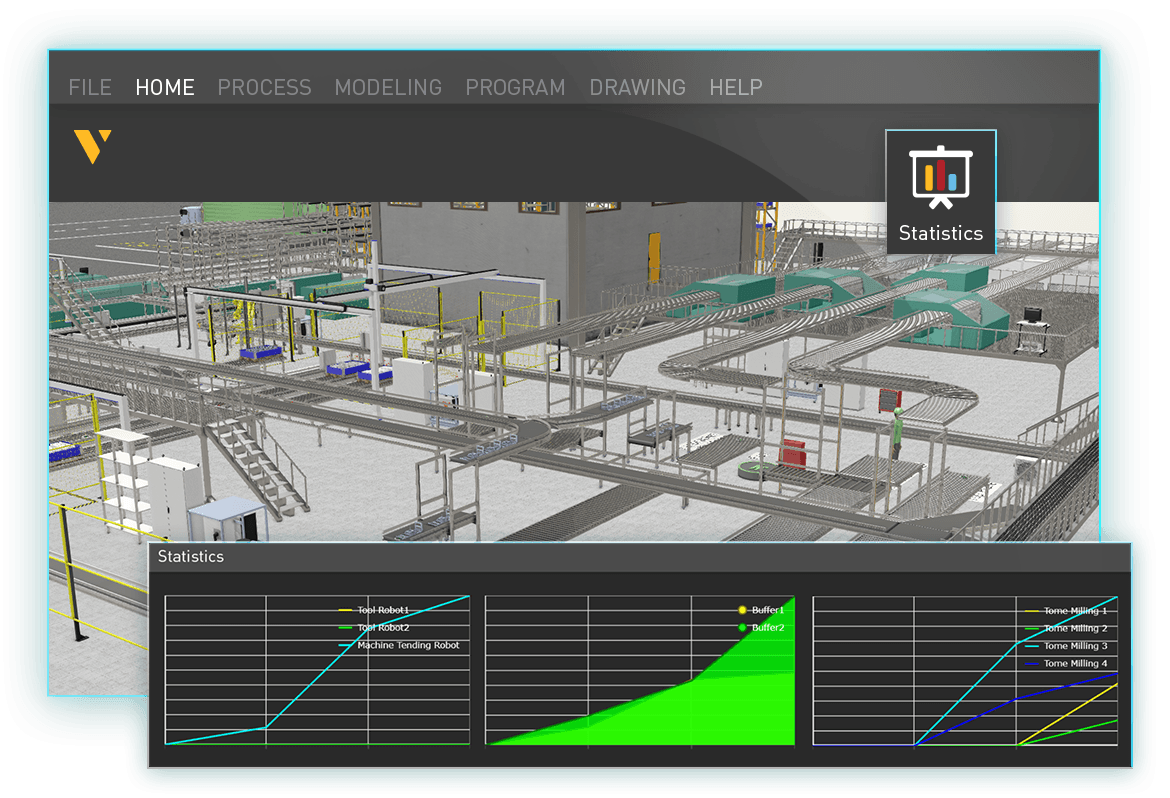

Statisztikák egyszerű gyűjtése a Visual Components beépített statisztikai funkciókkal

A szimuláció által nyújtott legértékesebb meglátások közé tartoznak a következők:

- Ciklusidők: Mennyi ideig tartanak az egyes folyamatlépések?

- Szűk keresztmetszetek: Hol fordulnak elő lassulások, és hogyan lehet ezeket megoldani?

- Erőforrás-kihasználtság: Hatékonyan használják a gépeket és a dolgozókat?

Több szimuláció lefuttatásával a gyártók összehasonlíthatják a különböző konfigurációkat, hogy meghatározzák, melyik nyújtja a legjobb eredményt, a valós világban történő kipróbálással és hibázással járó kockázatok és költségek nélkül.

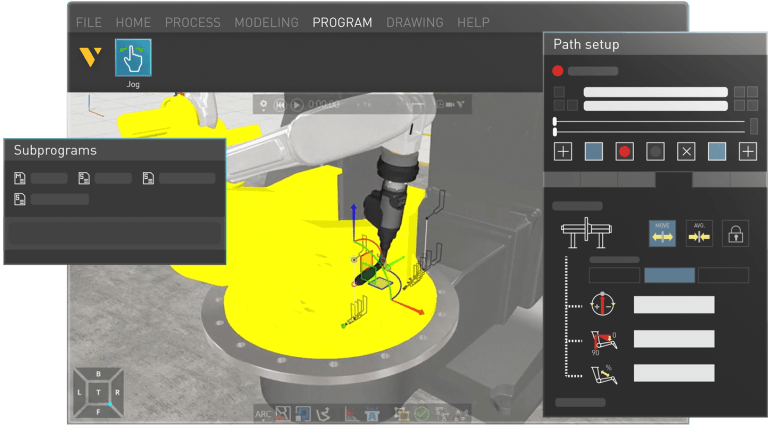

Robotok offline programozása intuitív módon a Visual Components Robotics OLP segítségével

Az automatizálást és a robotikát integráló gyártók számára a robotok offline programozása (OLP) egy lépéssel tovább visz a valós kivitelezés felé. Ahelyett, hogy a robotokat közvetlenül a gyárban programoznák, ahol a hibák állásidőt okozhatnak, az OLP lehetővé teszi a gyártók számára, hogy először virtuális környezetben finomhangolják a robotműveleteket. Ez biztosítja a gyorsabb, pontosabb programozást minimális fennakadás mellett.

A szimuláció mint a folyamatoptimalizálás intelligensebb megközelítése

Henry Ford futószalagjától a mai automatizált intelligens gyárakig a gyártás hatékonysága mindig is a folyamatos fejlesztésen múlott. Bár a hagyományos optimalizálási módszerek segítettek, gyakran elmaradnak a kiszámíthatóság, a sebesség és a kockázatkezelés terén.

A szimuláció kiküszöböli a folyamatoptimalizálásból a találgatásokat, biztosítva, hogy minden változtatást adatokkal támasszanak alá, virtuális környezetben teszteljék és az osztályok között összehangolják. Ez lehetővé teszi a gyártók számára, hogy:

- A termelés leállása nélkül tervezzenek és teszteljenek fejlesztéseket

- A telepítés előtt optimalizálják az automatizálási stratégiákat

- Magabiztosan végezzenek folyamatváltozásokat, tudva, hogy az eredményeket valós adatok támasztják alá

A versenyképesség megőrzésére törekvő gyártók számára az igazi kérdés nem az, hogy használjanak-e szimulációt, hanem az, hogy milyen hamar kezdhetik el.