Tudja meg, hogyan használja a DHL, a világ legnagyobb logisztikai vállalata, a Visual Components gyártás szimulációs szoftverét az automatizálás bevezetésének elősegítésére a felgyorsult digitalizáció korában.

Amikor Adrian Dalsey, Larry Hillblom és Robert Lynn 1969-ben megalapították a DHL-t, még nem tudhatták, hogy forradalmasítani fogják a logisztika világát. Ma a DHL a világ vezető logisztikai vállalata. Több mint 220 országban, több mint 550 000 embert foglalkoztatnak, akik segítik a szervezeteket a határaik átlépésében, az új piacokra való bejutásban és az üzleti tevékenységük növelésében.

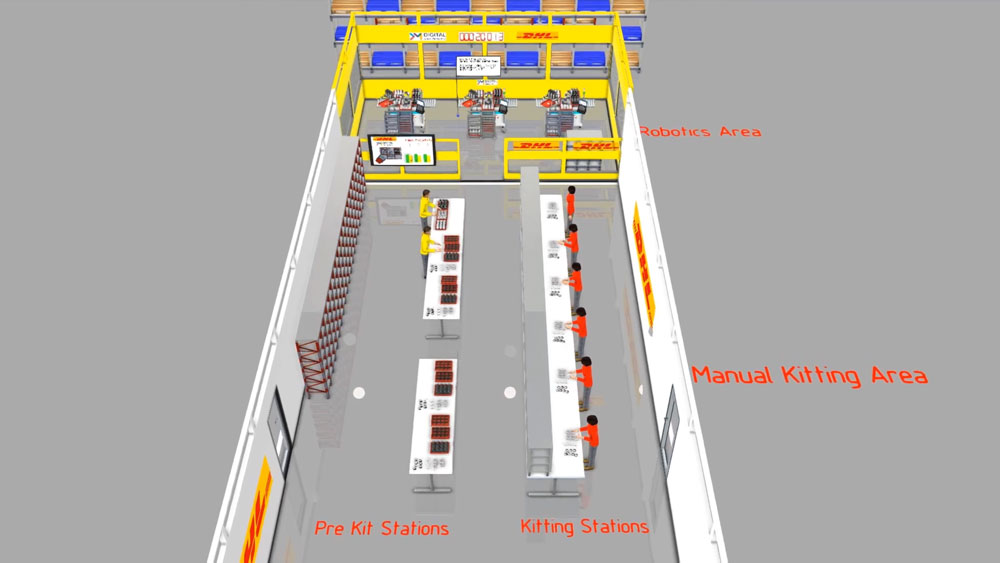

A DHL ellátási láncán belül a Digital Manufacturing a robotika és automatizálás innovációs és technológiai fejlesztési központjaként működik. A robotikai megoldások beszerzése, gyártása és integrálása biztosítja, hogy a DHL fenntartható versenyelőnyre tegyen szert.

Kihívások

A Digital Manufacturing a következő kihívásokra hívta fel a figyelmet, amelyekkel a DHL-nek a csomagolási műveletek során jellemzően szembe kell néznie.

- Testreszabás – A különféle csomagolási megoldások biztosítása a különböző iparági vertikumokból érkező, eltérő igényű ügyfelek számára, beleértve az egészségügyet, a gyógyszeripart, az autógyártást, a pénzügyi szolgáltatásokat, valamint az élelmiszer- és italgyártást.

- Szigorú csomagolási követelmények – Rendkívül pontosan kidolgozott kiszervezett ellátási láncok, amelyek a hatékony és pontos kimenet érdekében magas fokú technikai ellenőrzést igényelnek.

- Vizualizáció – Lehetőség, mely segítségével képesek megmutatni az ügyfeleknek, hogy a DHL használata milyen működési előnyökkel jár, illetve hogyan képes a DHL hatékonyságnövekedést, költségcsökkentést és fokozott automatizálást elérni a csomagolási folyamatokban.

A kihívásokról George Walsh, a DHL Digital Manufacturing termékfejlesztési mérnöke a következőket mondta: „Az ellátási lánc és a logisztika folyamatosan változó természete és a nagyfokú verseny miatt automatizálási rendszereinket gyorsan és a lehető legalacsonyabb költségek mellett kell fejlesztenünk.

A DHL által nyújtott zökkenőmentes szolgáltatás biztosításához kulcsfontosságú a rugalmas és robusztus megoldások használata, és ez az a terület, ahol a kihívás szimulációjának és vizualizációjának lehetősége nagyban hozzájárul a sikerünkhöz. A szimulációs szoftverek és a folyamatmodellezés segítségével meg tudjuk mutatni az ügyfeleinknek, milyen megoldásokkal segíthetjük az munkájukat anélkül, hogy megzavarnánk a működésüket. A szimuláció segít az automatizálás javításában, hogy hatékonyságnövekedést érjünk el.”

Miért választotta a DHL a Visual Components szoftvermegoldást?

A Visual Components megoldását számos tényező alapján választották ki szimulációs eszközként a DHL projektjeihez, melyekből a Digital Manufacturing az alábbiakat emelte ki:

- Fejlett platform, amely a modellépítéstől és a layout tervezéstől kezdve a berendezések ellenőrzéséig és a folyamatoptimalizálásig használható

- A könnyű kezelhetőség és az egyszerű munkafolyamatok a csomagolási megoldások és folyamatok modellezéséhez

- A Visual Components e-Catalogjában található parametrikus és újrafelhasználható modellek széleskörű választékának segítségével időt takaríthatnak meg a szimulációk összeállítása során

- Egyedi berendezések gyors és egyszerű modellezése, amelyeket a szimulációban valós viselkedésnek megfelelően tudnak használni

- A kiváló minőségű grafika és a tartalom exportálásának képessége vizuális kommunikációs eszközzé teszi

A Digital Manufacturing megosztott néhány esettanulmányt, ahol a Visual Components szimulációval egyszerűsítették a műveleteket és javították a folyamatok hatékonyságát a különböző beállításoknál.

Egészségügyi ipari csomagolórendszer – 35%-kal javult a feldolgozás hatékonysága

Ez az esettanulmány egy egészségügyi iparágban működő termelési rendszerről szól, ahol a kézi csomagolási folyamatot számos, az Egyesült Királyságban szétszórt egyéni munkaállomáson végezték. A Digital Manufacturing lehetőséget látott a gyártósor hatékonyságának javítására a nem értéknövelő feladatok automatizálásának és a legjobb optimalizálási gyakorlatokatok együttes használatával. A Visual Components segítségével láthatóvá vált, hogy 35%-os hatékonyságjavulás is elérhető az egyéni munkaállomásokról az optimált folyamatra való áttéréssel.

A szimuláció használatával az ügyfél könnyedén átláthatta a folyamat működését, ami segítette a döntéshozatalt és a megvalósítást. A kézi működés koncepciójának megtekintésétől az első szimuláció elkészítéséig 3 hét telt el. A szimuláció bemutatásától a projekt megerősítéséig pedig további 3 hét. A döntéstől számított néhány héten belül megépült az első vonal. A Visual Components szoftverrel végzett szimuláció nem csak valósabbá tette a teljes folyamatot a tényleges termékek és feladatok szemléltetésével, hanem olyan bizalmat is teremtett, amely lehetővé tette az ügyfél számára, hogy a szimuláció nélküli esetekhez képest gyorsabban hozza meg a döntéseket.

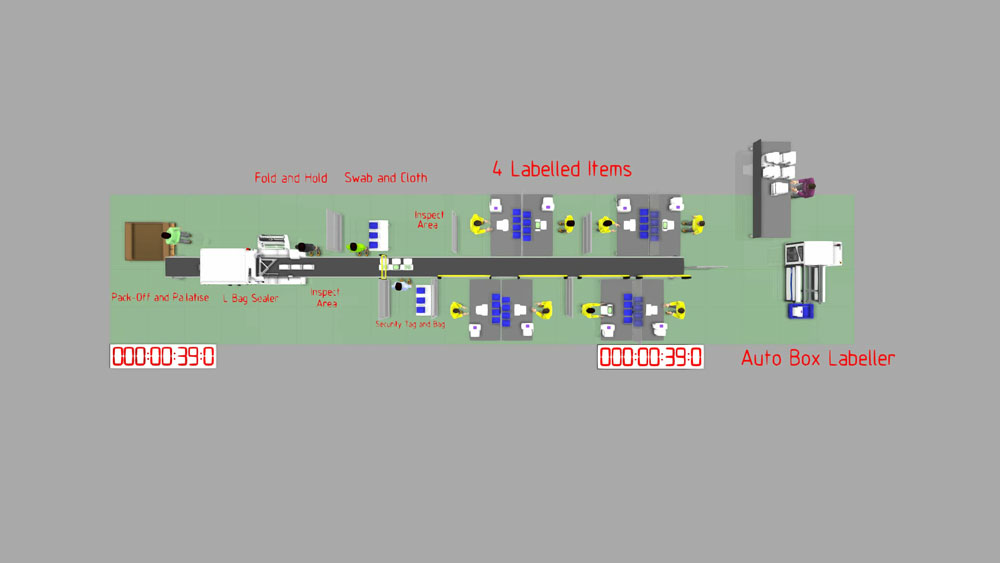

Elektronikai termékek csomagolása – 35%-os termelékenységnövelés a költségek fenntartása mellett

Az ügyfél szerette volna tudni, hogy milyen hatása lenne annak, ha az egy robotból álló gyártósorát, a kezelői beavatkozás minimalizálásával, három párhuzamos robotból állóra alakítanák. A Visual Components segítségével a Digital Manufacturing csapata kísérletezhetett, a gyártósor automatizálási koncepciókkal, hogy megtalálják a költség, a rugalmasság és a teljesítmény megfelelő egyensúlyát. A szimuláció használata lehetővé tette az egyes koncepciók hatékonyságának fejlesztési szakaszban történő kiszámítását, valmint az optimális terv kiválasztása is könnyebbé vált az adatvezérelt tényekkel. A kiválasztott gyártási koncepció 34%-kal javítja az egyes robotrendszerek termelékenységét, és a korábbi 7 percenkénti kezelői beavatkozást 41 percre sikerült növelni, amellett hogy a folyamatát 50%-al gyorsabban, csupán 9 perc alatt el lehet végezni.

A projekt céljainak túlszárnyalása

A Visual Components használatával a DHL jelentős működési javulást és költségmegtakarítást tudott elérni ügyfelei javára. Ez versenyelőnyt jelentett a DHL számára, ügyfélkörének bővítéséhez. Íme néhány a DHL által kiemelt fontos előnyök és tények közül:

- Vizuális kommunikációs eszköz

A szoftver használatával a DHL ügyfelei láthatták a vállalat által javasolt (automatizálási) változtatások gyártósor hatékonyságára gyakorolt hatásait, ami döntő mértékben befolyásolta, hogy az ügyfél hozzájáruljon a változtatásokhoz.

- Hatékonyság növelés

Az egyéni munkaállomásokról az optimált folyamatra való áttéréssel 35%-os hatékonyságjavulás volt elérhető.

- Javított layout terv

Az alapterületigény 33%-kal csökkent, miközben a termelés hatékonysága 35%-kal javult.

- A lehetséges problémák korai azonosítása

A szimuláció lehetővé tette a jobb automatizálást, a folyamatáramlást és a futószalagos munkamegosztás központosítását. Ez jelentősen lecsökkentette a szükséges dolgozói létszámot anélkül, hogy a termelés, a minőség, vagy a folytonos anyagáramlás színvonala sérült volna.

- Több koncepció gyors kidolgozása

Több szimulációs tervet hoznak létre, annak érdekében, hogy ki tudják számolni az optimális termelési folyamatot, valamint össze tudják hasonlítani robotok használatát az emberi munkaerővel. Ennek eredményeképpen a robotok termelékenysége 14%-kal javul, és a műveleti interakció 25 percenkénti egyszeri alkalomról 50 percenkéntire javul, és 50%-kal csökkent az operátorok teljes beavatkozási ideje.

Amikor a Visual Components különböző ipari esetekben betöltött szerepéről beszélt, George Walsh, a Digital Manufacturing termékfejlesztő mérnöke a következőt mondta:

“A Visual Components segítségével sikerült nagyobb hatékonyságnövekedés és csökkentett csomagolási és feldolgozási költségeket elérni, miközben segítettünk ügyfeleinknek abban, hogy az automatizálással miként javítható a termelés hatékonyságának általános növelése. A szoftver minden szempontból kiemelkedő.”

Összegzés

A DHL a Visual Components segítségével javította a csomagolási folyamatot, csökkentette a költségeket, fokozott automatizálást vezetett be a csomagolási folyamatba az ügyfelei javára, miközben a DHL-t versenyelőnnyel ruházta fel, hogy több ügyfelet nyerjen. A legtöbb szimulációs felhasználási esetük a következőkben foglalható össze,

- A csomagolási folyamat és a gyártás megvalósíthatóságának megtervezése, optimalizálása és ellenőrzés

- A kapacitás és a rugalmasság növelése automatizálással

- A tervek és megoldások dinamikus bemuatása ügyféleknek és a projekt érdekelt feleinek

- Gyorsan elvégezhető a szimulációs modellek tervezése és felépítése