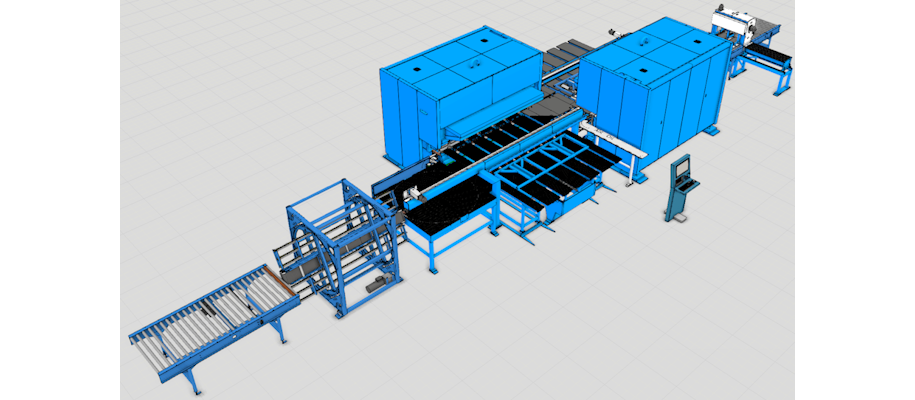

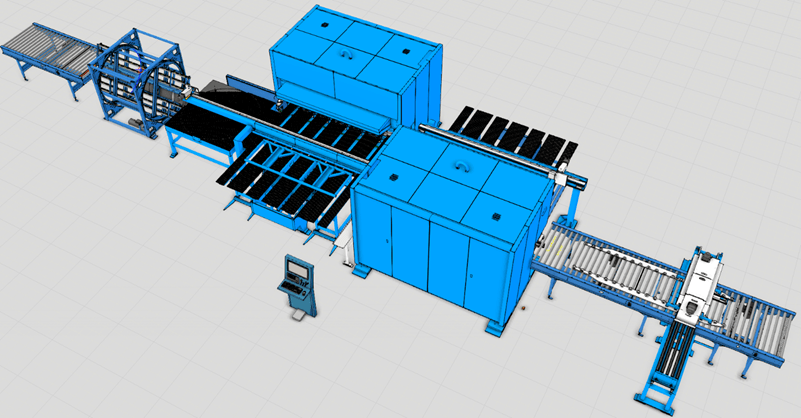

A teljes lemezmegmunkáló gyártósorok tervezése nem kis feladat. Minden projekt gépeket, mozgás- és vezérlőrendszereket egyesít egy zökkenőmentes, egyedi gyártási folyamatba. A Visual Components segítségével a Pivatic képes megmutatni ügyfeleinek, hogy az egyes gyártósorok hogyan fognak működni mielőtt azok megépülnének, virtuálisan tesztelni a vezérlő logikát, és finomhangolni a teljesítményt, miután azok üzembe helyezésre kerültek.

Okosabb lemezfeldolgozó sorok tervezése

A Pivatic közel 50 éve tervez és szállít automatizált lemezmegmunkáló gépeket és gyártósorokat finnországi Hyvinkää-ban található székhelyéről. A tekercs- és lemez- adagolású rendszereiről ismert vállalat teljesen integrált megoldásokat gyárt lyukasztáshoz, hajlításhoz és nyíráshoz, termékeinek nagy részét pedig világszerte exportálja.

A projektek egyre nagyobbak és összetettebbek lettek, ezért a Pivatic-nak jobb módszert kellett találnia az ötletek a gyártás előtti tesztelésére és bemutatására. Az ügyfelek látni akarták, hogyan fog működni a rendszer, a mérnökök korábban akarták tesztelni a vezérlő logikát, a csapatoknak pedig meg kellett győződniük arról, hogy minden rendszer megfelel az ügyfél létesítményének.

Körülbelül öt évvel ezelőtt a Pivatic elkezdte használni a Visual Components megoldását. A 3D gyártási szimulációs platform ma már központi szerepet játszik a rendszerek tervezésében, validálásában és optimalizálásában, mielőtt azokat kiszállítják az ügyfeleknek.

2024-ben a Pivatic a finn ipari gépgyártó csoport, a Vaski Group részévé vált, amely lapos acélrudak és lemezrendszerek gyártására specializálódott. A csoporton belül a Pivatic továbbra is élen jár a Visual Components használatában komplex gyártósorok tervezése és szállítása terén.

Forrás: Visual Components

Ma a Pivatic három fő területen használja a Visual Components szoftverét:

- az értékesítés felgyorsítása 3D-szimulációk segítségével

- a vezérlőszoftver validálása virtuális üzembe helyezéssel

- a már gyártásban lévő rendszerek optimalizálása vagy hibakeresése

Az értékesítés felgyorsítása 3D-szimulációk segítségével

A tekercsről táplált lyukasztó és hajlító gépsorok értékesítése nem hasonlít a standard gépek értékesítéséhez, mivel ezek egyedi rendszerek, amelyek számos mozgó alkatrészt tartalmaznak, és mindegyik az ügyfél folyamatához igazodik. Sok vásárló számára nehézséget jelent a CAD-rajzok vagy az írásbeli specifikációk értelmezése, és a hagyományos bemutatók gyakran félreértésekre adtak lehetőséget.

A Visual Components szimulációs eszközeinek segítségével a Pivatic értékesítési és mérnöki csapatai képesek voltak egy teljesen animált 3D-szimulációt készíteni a tervezett gyártósorról. A szimulációk segítségével bemutatható, hogyan haladnak az anyagok az egyes szakaszokon: a tekercsek letekercselése, a lemezek betáplálása a lyukasztóállomásokba, az alkatrészek átvitele a hajlítócellákba, és a kész darabok rendezett egymásra rakása a végén.

Ez a valósághű vizualizáció segít az ügyfeleknek azonnal megérteni a megoldást.

„Sok ügyfelünknek nagyon szigorú ciklusidő-követelményei vannak, ezért fontos, hogy pontosan megmutassuk nekik, hogyan áramlik az anyag a gyártósoron, és milyen ciklusidőkre számíthatnak. Néha gyártósoraink teljesen egyediek, nincs referencia-telepítés, ezért a Visual Components szimulációja lesz a referenciánk.” – mondta Mika Virtanen a Vaski Group műszaki igazgatója.

Ahelyett, hogy hosszú magyarázatokra támaszkodna, a Pivatic a szimulációt közös vizuális nyelvként használja a megbeszélések során. Az ügyfelek virtuálisan végigjárhatják a rendszerüket, megvizsgálhatják, hogyan illeszkedik az alaprajzukhoz, és megnézhetik, hogyan kezelnék a különböző termékváltozatokat. Az áteresztőképességre vagy a szűk keresztmetszetekre vonatkozó kérdésekre azonnal választ kapnak, és a tervezési módosításokat, például a szállítószalag útvonalának megváltoztatását vagy a puffer méretének módosítását, nagyon gyorsan tesztelni lehet.

Ez az iteratív megközelítés segít mindkét félnek a lehető legjobb megoldás elérésében, mielőtt bármilyen hardver elkészülne.

A vezérlőszoftver validálása virtuális üzembe helyezéssel

Amint egy projekt a tervezési fázisba lép, a Pivatic a Visual Components szoftvert használja a gépvezérlő szoftver virtuális üzembe helyezésen keresztüli validálására. Minden Pivatic gyártósor kifinomult PLC (programozható logikai vezérlő) programokkal működik, amelyek szinkronizálják a lyukasztást, hajlítást, anyagmozgatást és biztonsági rendszereket.

Korábban ezt a vezérlő logikát csak a valódi gép megépítése után lehetett tesztelni, ami azt jelentette, hogy a szoftverhibákat vagy az időzítési problémákat gyakran csak a folyamat késői szakaszában fedezték fel, ami költséges késedelmeket okozott. Ma a mérnökök a Visual Components segítségével digitális modellt készítenek a gépről vagy a teljes gyártósorról, és azt egy OPC UA-hoz hasonló interfészen keresztül közvetlenül a valódi PLC-hez csatlakoztatják.

Ebben a felállásban a PLC úgy „érzékeli”, hogy a fizikai rendszert működteti, míg a szimuláció úgy reagál, ahogyan a valódi berendezés tenné. A mérnökök megfigyelhetik, hogyan viselkedik a vezérlő logika reális körülmények között, szimulálva a normál működést és a szélsőséges eseteket, mint például a vészleállások vagy az érzékelő késéseket.

„A szimuláció segítségével tesztelhetjük a tényleges vezérlőszoftvert, és kiküszöbölhetjük a problémákat, mielőtt a gyártósor megépülne” – mondja Virtanen. Ez megváltoztatta a Pivatic mérnökeinek vezérlőrendszerek fejlesztési és szállítási módszereit. A logikai hibákat és a sorrendbeli problémákat már jóval az üzembe helyezés előtt kijavítják.

„A Visual Components használata előtt meg kellett várnunk a telepítést, hogy a szoftvert valódi hardveren tesztelhessük. Ez a tesztelés lassú volt. Most a telepítés befejezése előtt elvégezzük a szoftver tesztelését, így a szoftver gyakorlatilag készen áll. Így az üzembe helyezés során nincs leállás.” – mondta el Joni Grönholm, Pivatic automatizálási mérnöke.

Mire a gép eljut az ügyfél telephelyére, a vezérlése már előzetesen validálásra került egy kockázatmentes virtuális környezetben. Az üzembe helyezés gyorsabbá és zökkenőmentesebbé válik, kevesebb helyszíni problémával és rövidebb beüzemelési idővel. Az ügyfelek észreveszik a különbséget. A gyártósor szinte azonnal a telepítés után a várakozásoknak megfelelően működik.

„A beüzemelési időt 2-3 héttel sikerült lerövidítenünk.” – mondta Juha Tusa, a Pivatic automatizálási mérnöke

Gyártósorok optimalizálása és hibakeresés

A szimuláció előnyei nem szűnnek meg a gyártósor átadásával. A Pivatic a Visual Components szoftvert folyamatos fejlesztési és értékesítés utáni eszközként is használja, segítve ügyfeleit a rendszerük teljesítményének maximalizálásában annak teljes életciklusa alatt.

Az idő múlásával előfordulhat, hogy az ügyfelek növelni szeretnék az áteresztőképességet, új alkatrésztípusokat szeretnének bevezetni vagy a szűk keresztmetszeteket megszüntetni. Ahelyett, hogy közvetlenül a gyártósoron kísérleteznének, a Pivatic mérnökei a gyártósor digitális ikertestvérét használják a fejlesztések virtuális tesztelésére. A modell tükrözi a valós rendszert, beleértve a frissített ciklusidőket, az érzékelőadatokat és az anyagáramlást, így a mérnökök biztonságosan futtathatnak „mi lenne, ha” elemzéseket.

„Ha a helyszínen vannak gyártósorok, és az ügyfél szeretné felgyorsítani a gyártást, akkor a Visual Components programban hasonló iterációkat hajthatunk végre a meglévő gyártósoron. A szoftver fejlesztésével vagy a gyártósor kiegészítésével 10-20 százalékkal javíthatjuk a ciklusidőt.” – mondta Mika Virtanen, a Vaski Groupműszaki igazgatója

A szimuláció például feltárhatja, hogy egy szállítószalagot hogyan lehetne jobban optimalizálni az áteresztőképesség javítása érdekében. A csapat olyan megoldásokat vizsgálhat, mint az útvonalak optimalizálása, a vezérlési sorrendek módosítása vagy egy kis puffer hozzáadása.

Az ügyfelek számára ez magasabb rendelkezésre állást, kiszámítható teljesítményt és adat alapú fejlesztési lehetőségeket jelent.

Vállalatszintű szimuláció bevezetése

A Pivatic szimulációs sikerei most már a Vaski Group szélesebb körének is lehetőségeket kínálnak.

Több mint 200 alkalmazottal és közel 50 millió euró összesített bevétellel a Vaski Group a szimulációt lehetséges befektetésnek tekinti az egész vállalatcsoporton belüli intelligens, gyorsabb és együttműködőbb gépgyártás érdekében.

Több mint ötévnyi Visual Components használat után a Pivatic továbbra is olyan lehetőségeken töri a fejét, ahova a Visual Components képességei kiterjeszthetők, például az operátorok képzése és a fejlettebb virtuális üzembe helyezési beállítások terén. „A Visual Components használatából nagy hasznot húztunk” – mondja Virtanen –, „és reméljük, hogy a Vaski Group összes vállalata hasonló előnyöket fog élvezni ezekben a három kulcsfontosságú területen”.

„Ezt a tudást kiterjeszthetjük a Vaski Group többi tagjára is” – teszi hozzá Joni Grönholm, a Pivatic automatizálási mérnöke. „Így mindenki ugyanúgy profitálhat belőle, mint mi.”

A Vaski Groupról

A Vaski Group egy gyorsan növekvő ipari gépgyártó vállalat, amely három márkával, név szerint a Vaski, Pivatic és Ursviken, lapos acélrudak és acéllemez alapú termékek gyártásával foglalkozik. A csoport fejlett automatizálási és fémmegmunkálási megoldásokkal szolgálja ki az energia-, elektromos és adatközponti piacokat. Közel 50 millió eurós éves bevétellel és több mint 200 szakemberrel a Vaski Group erős ipari gyökereit ötvözi az innováció és a fenntartható növekedés iránti elkötelezettséggel.