Ha a különböző csapatok eltérő dolgokat látnak, akkor nehéz az előrelépés. Ezzel a kihívással szembesült a Michelin thaiföldi gyára, ahol a műszaki rajzok és CAD-vázlatok nem mindig tudták összehangolni a gyártást, a karbantartást, a biztonságot és a minőséget. Ahogy a projektek egyre összetettebbé és funkciók közötti együttműködés igényessé váltak, úgy nőtt az igény a közös vizuális megértésre is. Itt került be a képbe a 3D szimuláció.

A gyártástervezés 2D-n túli fejlődése

Clément Dupuis, a Michelin Thailand gépészmérnöke, az elsők között volt a vállalatnál, aki a Visual Components szoftvert tervezési eszközként kezdte el használni. A hagyományos módszerek korlátai miatt jobb megoldásra volt szüksége az ötleteinek vizualizálásához és másokkal való megosztásához.

„Ha nem vagy gépészmérnök vagy nincs műszaki háttered, akkor csak vonalakkal teli papírokat fogsz látni. Ez rémálom lehet.”

A 2D-s létesítményelrendezésekre és statikus prezentációkra támaszkodni gyakran azt jelentette, hogy a mérnökökön kívül mindenki „csak vonalakat láttak a papíron”. Fontos részletek például, hogy a gépek hogyan hatnak egymásra a térben, vagy hogy az emberek hogyan mozognak körülöttük nem voltak egyértelműek, ami megnehezítette az érdekelt felek számára a terv teljes megértését. Ez néha szkepticizmushoz vagy az új ötletek elfogadásával kapcsolatos ellenálláshoz vezetett.

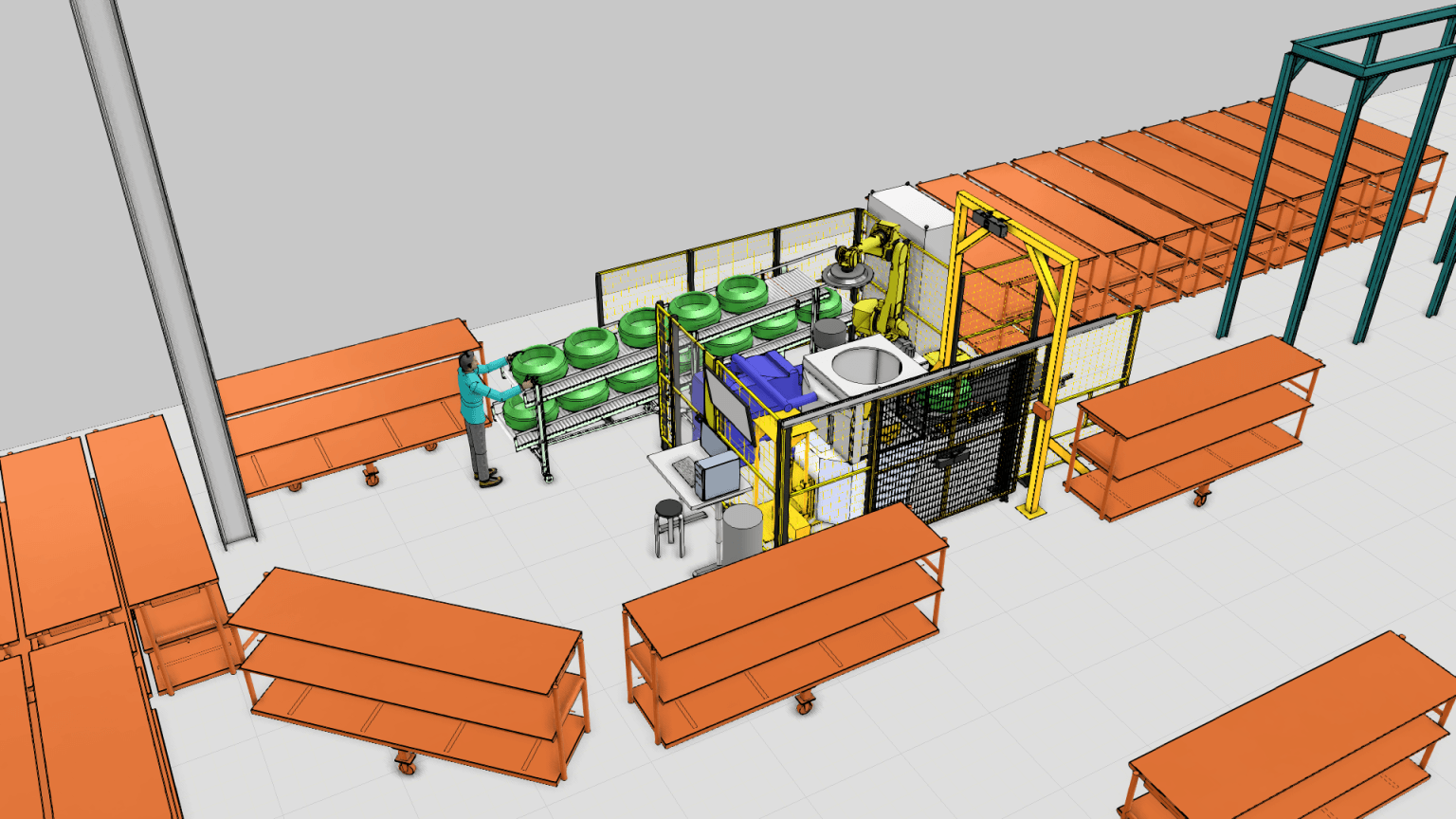

A Visual Components segítségével Clement gyorsan elkészíthette a gyárterületek digitális layout-ját a meglévő környezetről készített 3D-s szkennelések felhasználásával. A drag-and-drop funkció lehetővé tette számukra, hogy a Visual Components eCatalog-jából gépeket, szállítószalagokat és robotokat adjanak hozzá közvetlenül a 3D-s világhoz. Ez megkönnyítette az iterációt, az opciók összehasonlítását és új ötletek feltárását, mielőtt fizikai változtatásokat hajtottak volna végre.

Gyors és vizuális megvalósíthatósági tanulmányok

A projekt legelején, a jelentős beruházások előtt Clement modellezte a javasolt változtatásokat, hogy meg tudja válaszolni a kritikus kérdéseket. Az új berendezés elfér-e a jelenlegi helyiségben? Hol van a legmegfelelőbb helye? Hogyan fog együttműködni a meglévő berendezésekkel? Ezeknek a kérdéseknek a 3D-ben történő vizsgálata segített az ötletek érvényesítésében vagy a problémák jelzésében, jóval azelőtt, hogy azok a gyárba kerültek volna.

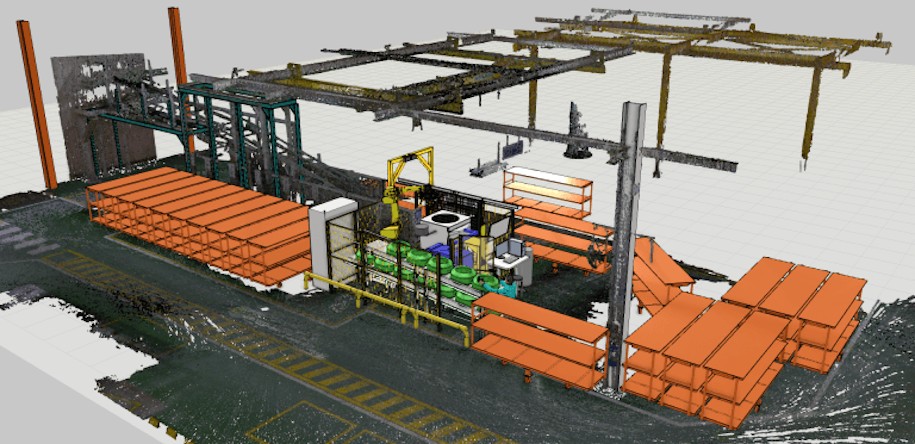

Például, amikor egy új automatizált gumiabroncs-kezelő gépet kellett beépítenie egy, már meglévő gyártócsarnokba, a Clement először bescannelte a csarnokot, hogy az összes jelenlegi gépet és szerkezetet pontfelhőbe rögzítse. Ezután importálta a pontfelhőt a Visual Components programba és a pontfelhőbe beillesztette az új gépet, annak adagoló szállítószalagját és egy robotkart. Ez a térbeli szimuláció azonnal megmutatta, hogyan fog kinézni és illeszkedni az új berendezés. A csapat például láthatta, hogy van-e elegendő hely az új és a meglévő gép között, vagy hogy az új berendezés elzárhatja-e a folyosókat vagy a bejáratokat.

Mivel a modell könnyen szerkeszthető volt, rövid idő alatt több elrendezési lehetőséget is kipróbáltak. Az egyik forgatókönyvben a gumiabroncsokat az új géphez szállító szállítószalagot eredetileg a bal oldalon helyezték el. A szimuláció azonban kimutatta, hogy ez a pozíció ütközik a tervezett emelőoszloppal. Clement néhány kattintással könnyedén „tükrözte” a szállítószalagot a gép jobb oldalára, és ezzel azonnal létrehozott egy új elrendezési lehetőséget. Ez a gyors iteráció (a berendezések áthelyezése a hatás megtekintése érdekében) lehetővé tette a csapat számára, hogy fizikai kísérletezés és hibák nélkül összehasonlítsa az alternatívákat és optimalizálja a térbeli elrendezést.

A 3D-s megvalósíthatósági vizsgálatok korai figyelmeztető rendszerként is szolgáltak a térbeli ütközések esetén. Egy esetben két különálló projektcsapat a szimuláció révén fedezte fel, hogy ugyanazon térre vonatkozóan egymást átfedő tervezési elképzeléseik vannak. Az egyik csapat szállítószalagjának útvonala akadályozta volna a másik csapat által tervezett karbantartási zónát.

„Szükségem volt helyre. Tehát elhelyeztem valamit a layout-on, utána a másik csapat odajött és ellenezte ezt, mert ők már azt tervezték, hogy oda valami mást telepítenek. Ezért át kellett dolgoznunk egy kicsit a tervünket.”

Annak köszönhetően, hogy a felmerült konfliktus látszott a virtuális modellben, sikerült azt megvitatni, és a terveket úgy módosították, hogy mindkét igényt kielégítsék. Az ilyen problémák tervezési fázisban való felismerésével elkerülhető volt a helyszínen bekövetkező költséges ütközés és a későbbi újratervezés.

A Visual Components programban modellezett automatizált gumiabroncs-kezelő sor

Tervezés a gyárban dolgozók számára

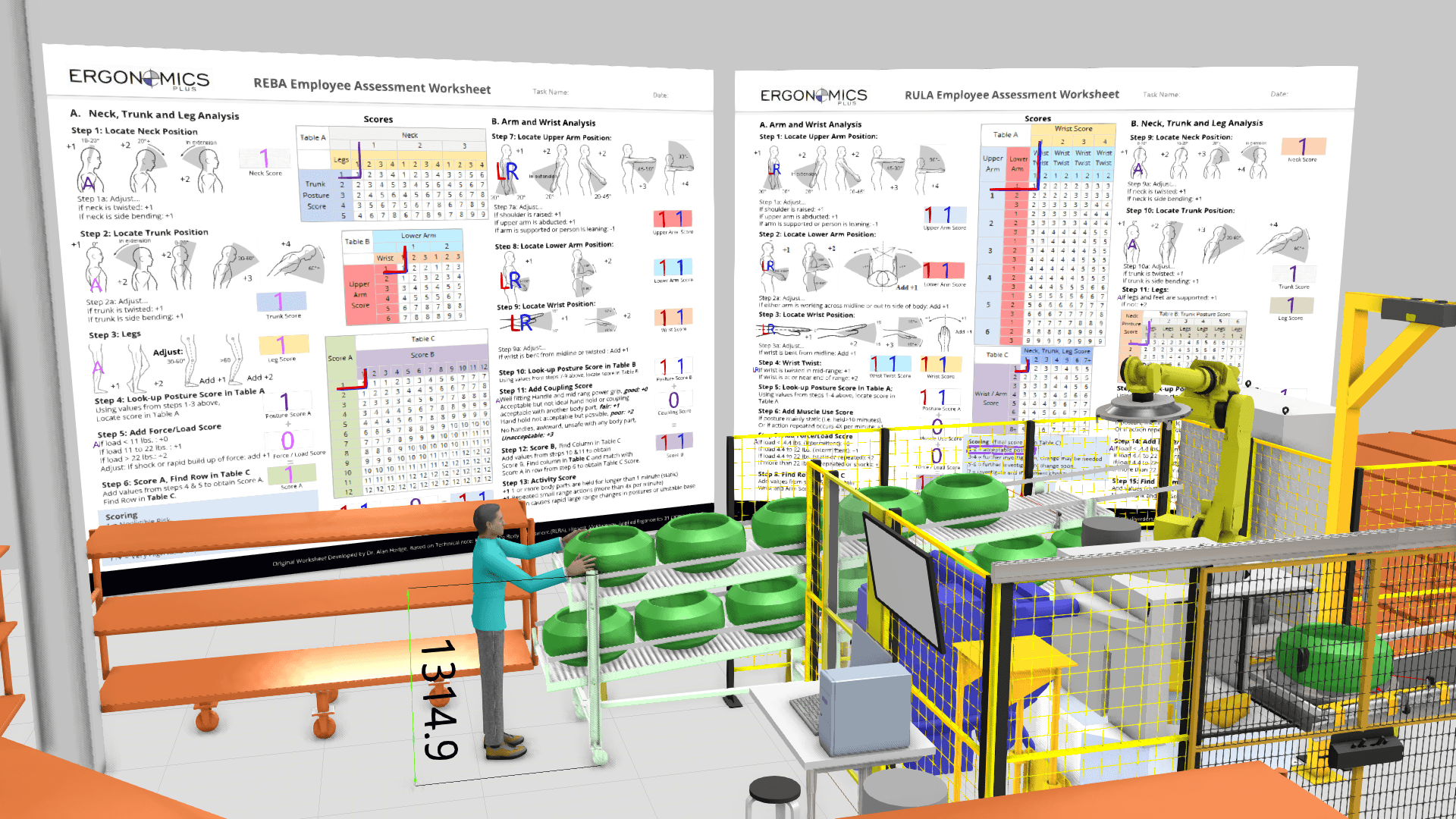

A Michelin nem csak a gépek épületbe való beillesztését vizsgálja a szimulációk segítségével, hanem azokat az embereket is, akik a gépekkel és azok közelében dolgoznak. Clement layout-jai gyakran tartalmaznak emberi alakokat vagy referenciaértékeket az ergonómia ellenőrzéséhez, amihez az ErgoPlus fenti képen látható REBA Employee Assessment Worksheet komponensét használta. A csapat például ellenőrizte, hogy egy átlagos magasságú kezelő kényelmesen elérheti-e az új szállítószalagot és a gép vezérlőit a javasolt telepítési magasságon. Megvizsgálták a kezelő munkafolyamatát is. Például, hogy milyen messzire kell sétálnia egy személynek a rutin feladatok elvégzéséhez az új elrendezésben. A modellben szereplő különböző elrendezések összehasonlításával olyat választottak, amely minimálisra csökkentette a felesleges sétálást és forgást, annak érdekében, hogy csökkentsék a kezelő leterheltségét és javítsák a hatékonyságot.

„Lehetőség van az ergonómiai szakemberekkel való egyeztetésre, és megmutathatja nekik, hogy ’Azt tervezzük, hogy a szállítószalagot erre a magasságra helyezzük, így elérhetik majd.”

Szimulációkat is használtak a karbantartási hozzáférés validálására. Az egyik esetben a csapat virtuálisan bemutatta, hogyan lehet egy robotot targoncával eltávolítani egy cellából, számításba véve a biztonsági kerítést és a szabad teret. Ez bizalmat adott a karbantartó csapatnak és kiküszöbölte a tervezés során megjelenő találgatásokat.

A Visual Components alkalmazásban használt REBA munkavállalói értékelési munkalap, amelynek segítségével ellenőrizhető a munkaállomások ergonómiája

Mindenki egy hullámhosszon

Clement szerint a legnagyobb előny az volt, hogy az emberek számára egy közös, mindenki számára érthető értelmezést tudott biztosítani. A statikus rajzok helyett élőben használta a 3D-s szimulációs modellt az értekezleteken, körbejárta a tervet, ráközelített a részletekre, és a visszajelzések alapján még a tervet is módosította.

„Ez nem csak az, ami az ember fejében van, vagy egy papírra vetett vázlat. Valami sokkal pontosabbat mutathat nekik. Mindenki ugyanazt a nyelvet beszélheti.”

Ez segített lebontani a részlegek közötti szeparációt. A gyártás, karbantartás, biztonság, ergonómia és vezetés területén érdekelt felek mind ugyanazt láthatták, és azonnal adhattak visszajelzést.

Mivel a szoftver intuitív, Clement gyorsan tudott változtatásokat végrehajtani, még egy megbeszélés közben is. Ez lehetővé tette az aktív vitát és a közös alkotást, ahelyett, hogy csak felülről lefelé irányuló prezentációk lettek volna. Röviden, a Visual Components segített a terv közös, valós idejű finomításában.

Több Michelin-nél dolgozó mérnök kiemelte, hogy az importált CAD-modellekből közvetlenül animálható koncepciók még nagyobb áttekinthetőséget biztosítanak. Yannick Petitbout, folyamatmérnöki szakértő elmagyarázta, hogy ez megkönnyítette a javasolt ötletek megvalósítását és mindenki számára azonnal érthető módon történő kommunikálását.

Más régiókból származó tapasztalatok

Miután a 3D-szimuláció előnyei egyértelművé váltak, a Michelin vezetése bevezette a Visual Components szoftvert más csapatokban és régiókban is, ahol a mérnökök elkezdték alkalmazni a saját felhasználási eseteikhez.

Oranee Maneewongwicit, a Michelin thaiföldi üzemeiben automatizálási projektekkel foglalkozó kollégája, rájött, hogy a szimuláció segített mindenkinek közös megegyezésre jutni. Csapata fontolgatta egy robot bevezetését egy korábban manuálisan végzett feladat elvégzésére. A dinamikus modell segítségével sokkal könnyebbé vált ezt az ötletet a nem szakembereknek is megértetni.

„Amikor bemutatjuk a megoldást, nem könnyű mindenkinek megértetni azt. De ha dinamikus prezentációnk van, akkor könnyű döntést hozni, hogy meg kell tennünk vagy nem kell megtennünk ezt.”

Ugyanezen projekt során a szimuláció egy kritikus problémát tárt fel:

„Épp most találtam valami rendellenességet, miután a robot megmunkált egy terméket, a robotmegfogó összeütközött a géppel” – mondta Oranee. A 3D-modellnek köszönhetően a csapat a megvalósítás előtt módosította a tervet, így elkerülve egy költséges hibát.

Caining Xin, a Michelin kínai gyárának automatizálási mérnöke nemrégiben a Visual Components szoftvert használta egy új műhely munkafolyamatának modellezéséhez. Annak ellenére, hogy még nem ismerte a szoftvert, intuitívnak találta. „Számomra könnyű volt elkezdeni.”

A Visual Components Academy segítségével megtanulta a szoftver használatát, és képes volt szimulálni egy automatizált, több fázisú folyamaton keresztül termékeket szállító járművet.

Egyértelműbb út a koncepciótól a valóságig

A Michelin Thailand Visual Components szoftverrel kapcsolatos tapasztalatai jól mutatják, hogy a 3D-szimuláció hogyan képes az elvont ötleteket mindenki számára érthető, közös vizuális tervekké alakítani.

A gyors iterációk és a valós idejű visszajelzések lehetővé tételével a Visual Components csökkenti a félreértéseket, bizalmat épít és segít biztosítani, hogy a változások jól átgondoltak legyenek, mielőtt eljutnak a gyárba. A Michelin esetében a Visual Components segített jobb döntéseket hozni, gyorsabban, minden érintett kolléga bevonásával.