A KOCH Steuerungstechnik vállalatnál a munkafolyamatok gerincét a szimuláció adja, amely minden projektet a kezdetektől a befejezésig végig kísér. A HANSWEBER céggel közös munkájukban egy tisztító állomás automatizálása során a KOCH már az ajánlattételi fázistól kezdve a Visual Components szoftvert használta. Modellezték az elrendezéseket, tesztelték a robotprogramokat, validálták a rendszer logikáját, és virtuális valóságban végezték el a tervezési felülvizsgálatokat. Tudja meg, miként irányította a szimuláció a projektet a koncepciótól a valóságig.

A KOCH Steuerungstechnik intelligens robotmegoldásokat fejleszt a gépgyártás számára. A 2021-ben alapított, a németországi vállalat a kezdetektől fogva a Visual Components szoftvert használja a digitális gyári tervezéshez. Nem kiegészítő eszközként, hanem a munkamódszerük alapvető részeként. Legyen szó árajánlatkészítésről, programozásról vagy végső jóváhagyásról, a Visual Components segítségével digitális ikreket fejlesztenek, amelyek a projekt minden egyes lépésében részt vesznek, a korai ötletektől az üzembe helyezésig.

A Hans Weber Maschinenfabrik GmbH (HANSWEBER) számára a közelmúltban készült, egy tisztító állomás automatizálására irányuló projekt bemutatja, hogy a KOCH hogyan alkalmazza ezt a megközelítést a gyakorlatban, és milyen előnyökkel jár ez a megközelítés.

A folyamatok újragondolása: A vasreszelékes fogaskerekektől az egymásra helyezett munkadarabokig

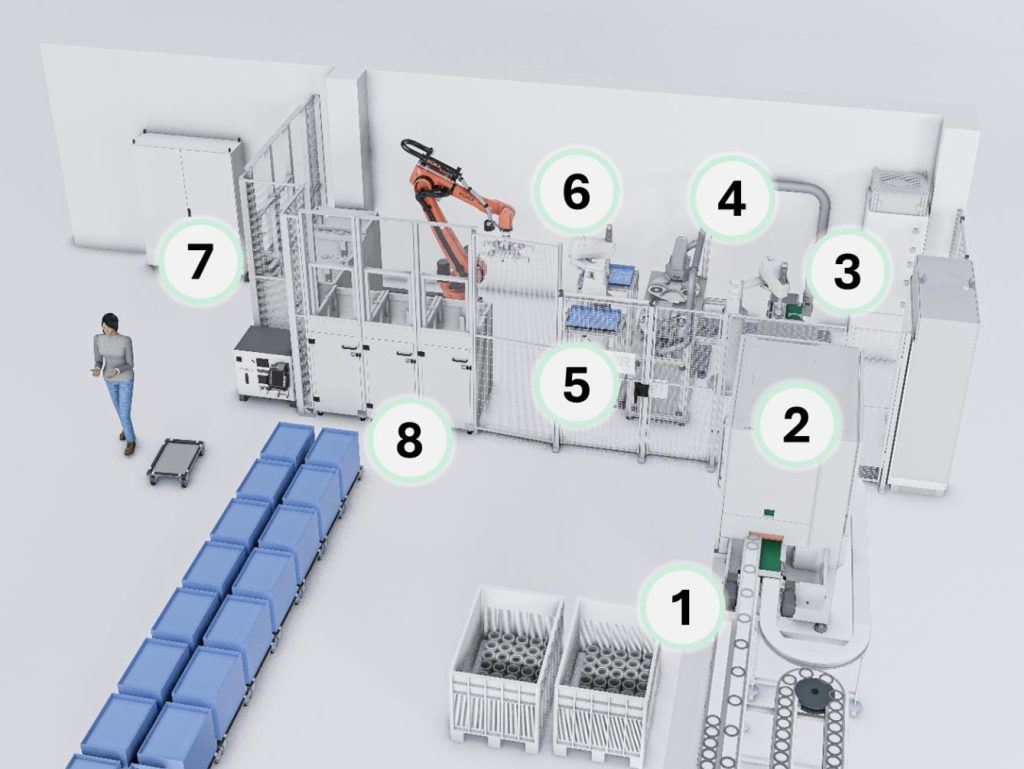

A KOCH Steuerungstechnik egyik ügyfele, egy fogaskerék- és sebességváltó-gyártó cég egy HANSWEBER-gépet használ a fogaskerekek hőkezelés utáni kefélésére és felületkezelésre. Miután a fogaskerekek kijönnek a keményítő kemencéből, pikkelyesek és szennyeződéssel borítottak. Az 1. ábrán látható módon manuálisan kiveszik őket az edződobozból és a kefés állomásra (1) helyezik őket. A kefélés (2) után a munkadarabokat a megfelelő pozícióba igazítják (3), majd lézerrel egyedi azonosítóval jelölik (4), és kosarakba rakják őket két asztalra (5)(6).

A KOCH feladata a kirakodási folyamat automatizálása volt. A megtisztított és megjelölt fogaskerekeket drótkosarakban lévő tálcákba kellett helyezni a tisztítás következő szakaszához (7)(8).

A különleges kihívás az volt, hogy két-három másodpercenként egy új alkatrész lép ki a kefés állomásból. Mivel a KOCH-nak korlátozott helyen kellett dolgoznia, egy rendkívül hatékony folyamatot kellett megterveznie, optimalizált ciklusidővel.

1. ábra: Teljes automatizálási layout – Kefés-tisztítógép robotcellával

Szimuláció az első naptól kezdve: hogyan jön létre a digitális ikerpár

A KOCH már az ajánlattételi fázisban megkezdi a digitális ikerpár kialakítását. Georg Schepers, a műszaki értékesítésért felelős kereskedelmi igazgató a KOCH saját Visual Components könyvtárának felhasználásával készít egy kezdeti layout-ot. Még műszaki háttér nélkül is képes összeállítani egy olyan munkamodellt, amely nagymértékben tükrözi a végleges robotcellát. Ezt a meghatározott interfészekkel rendelkező moduláris alrendszerek szisztematikusan felépített gyűjteménye teszi lehetővé.

De nem csak a robotok mozgásáról van szó. A KOCH kiértékeli a teljes anyagáramlást, az előző folyamattól (keményítés) a kefélés utáni további feldolgozásig. Ezért a gépkezelők is képviseltetik magukat a szimulációban. Mikor kell anyagot hozniuk? Milyen gyakran mozgatják az üres kosarakat a csarnokban? A gépkezelők mely útvonalai okoznak szűk keresztmetszetet?

A digitális ikerrel a KOCH gyorsan és egyszerűen szimulálhatja a forgatókönyvek széles skáláját. Ebben az esetben a szimuláció kimutatta, hogy a kevesebb tálca valóban javította a hatékonyságot. A kevesebb szállítás zökkenőmentesebb áramlást jelentett. Az ilyen jellegű információk már az ajánlattételi fázisban felhasználhatók, így az ügyfél már a kezdetektől fogva világosabb képet kap arról, hogy a megoldás mit fog nyújtani.

Virtuális és fizikai termékhitelesítés a gépészetben – a Hochschule Furtwangen termék- és szolgáltatásmérnöki intézete és a KOCH új utakat nyit meg

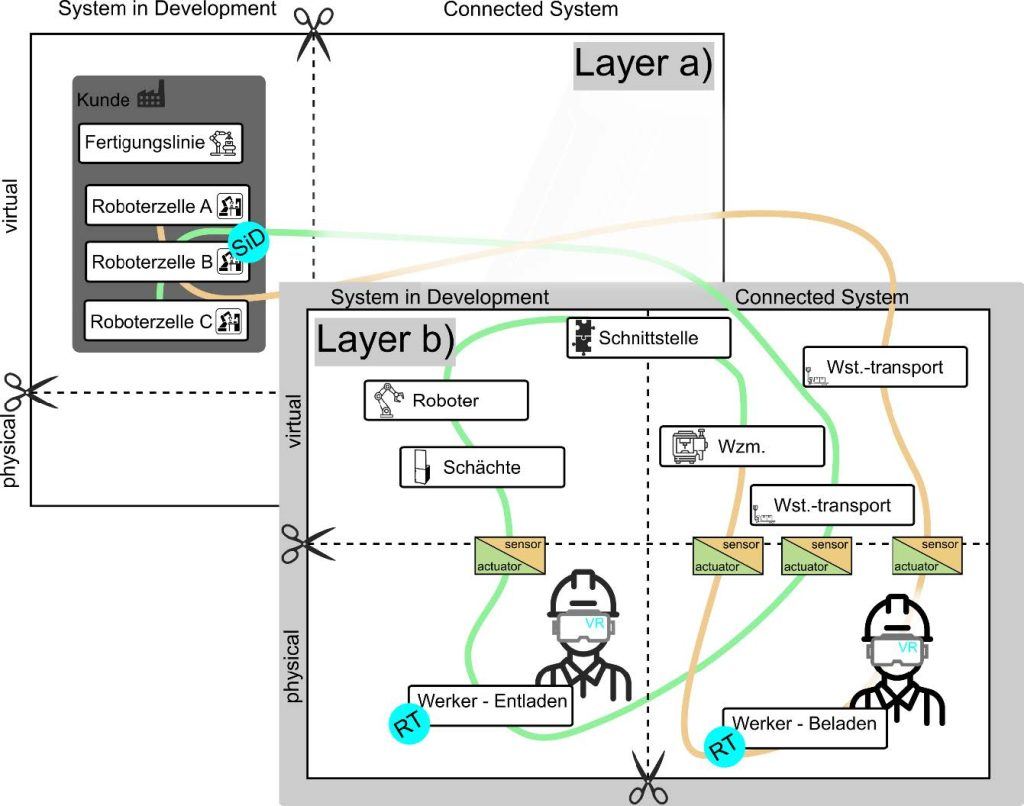

A digitális ikerpár modellezése az X-in-the-loop elvet követi. A modern automatizálási megoldások fejlesztése során a mérnöknek képesnek kell lennie arra, hogy a termékfejlesztés korai szakaszában az egyes alrendszereket rendszerközeli környezetben tesztelje, még akkor is, ha a teljes rendszer még nem készült el.

A mai automatizálási berendezések mechanikai, elektromos és szoftveres elemeket egyesítenek, ezért az integrált fejlesztési folyamat elengedhetetlen. A validálást, nem csak a verifikációt, már a kezdetektől fogva és a fejlesztési folyamat során folyamatosan el kell végezni. Az alapgondolat az, hogy a folyamatos validálás biztosítja a termék célkitűzései és az elért mindenkori fejlesztési állapot folyamatos összehasonlítását. A validálás így a teljes termékfejlesztési folyamatot irányítja, jelentősen hozzájárul a tudásgyarapodáshoz, és folyamatosan új kreatív megoldásokra ösztönöz.

A következő ábrán két egymásra helyezett a) és b) réteg mutatja az X-in-the-loop megközelítés alkalmazásának példáját egy alrendszer, a kefésgép kirakodására szolgáló robotcella validálására. A rétegek a fejlesztés alatt álló rendszer (SiD) és a kapcsolódó rendszer virtuális és fizikai jellemzőit mutatják.

2. ábra: Holisztikus szimuláció az X-in-the-loop megközelítéssel az alrendszerek elemzésére egy rendszerközeli környezetben, a teljes rendszer hiányosságai ellenére.

Az a) réteg az ügyfél gyártósorát mutatja, amely már két robotcellát (A) és (C) tartalmaz, amint az a 2. ábrán látható. Az új kefés cella (B) ezek között helyezkedik el. Amint az ábrán látható, egy átfogó validálásra kerül sor. A szimuláció során nemcsak a robotcellát veszik figyelembe, hanem a munkadarabok szállítását is a teljes gyártósoron az előző robotcellától (A) a következő robotcelláig (B), beleértve a kefésgépet és a hozzá kapcsolt alrendszereket.

A b) rétegben a kefésgép robotcelláját elemezzük részletesen. A munkadarabnak a kefésgéphez (1) történő szállítása és a betöltés a virtuális és fizikai keretrendszer része, amelyet a szimulációban a Visual Components programban történő folyamatmodellezés és a virtuális valóság segítségével képezünk le. A szimulációban szereplő érzékelők és működtető elemek segítségével fizikailag kölcsönhatásba lehet lépni a kefésgéppel, és be lehet tölteni a munkadarabokat a gépbe.

A munkadarabok szállítása a kefésgépben (2), a pozícióellenőrzés (3), a címkézés (4) és a munkadarabok üres kosarakba (5)(6) történő halmozása szintén folyamatmodellezéssel kerül leképezésre. A kefés szerszámgép és a robot közötti interfész logikáját is ellenőrzik. Az üres drótkosarakat (7) felszedő és a kész alkatrészeket a kosarakba (8) pakoló robot a SiD (System in Development) a virtuális tartományban. A teljes modell szimulálja a kefésgép interfészét és a robothoz kapcsolódó összes szükséges érzékelőt és működtetőt. Ez lehetővé teszi például, hogy a robotprogram a kosármegfogóját belemártsa az aknába, amíg egy fénysorompó nem érzékeli a kosarat. A KUKA.Sim AddOn a Visual Components programban a robot konfigurálására és programozására szolgál.

A gépkezelő, aki a robotcellát üres kosarakkal (7) tölti meg és az elkészült alkatrészeket (8) tartalmazó kosarakat kirakja, a virtuális valóságon keresztül érzékelőkkel és aktuátorokkal lép kölcsönhatásba a robotcellával, például egy ember-gép interfészen (HMI) keresztül. A munkadarabok szállítása a következő robotcellába (C) szintén a virtuális tartalék rendszer része, és a Visual Components folyamatmodellezéssel képezhető le.

Ezzel az X-in-the-loop beállítással a KOCH validálni tudja a kefés robotcellát és annak a teljes rendszerbe való integrálását, jóval azelőtt, hogy minden fizikailag a helyére kerülne. Ez egy praktikus módja az összetett rendszerek korai tesztelésének, és annak, hogy minden a tervezett módon illeszkedjen és működjön.

A virtuális modelltől a valós robotmozgásokig

A digitális iker a projekt előrehaladtával folyamatosan fejlődik. Új munkadarabok, alternatív forgatókönyvek és folyamatfejlesztések hozzáadása addig lehetséges, ameddig a modell stabil, megbízható beállítást nem tükröz.

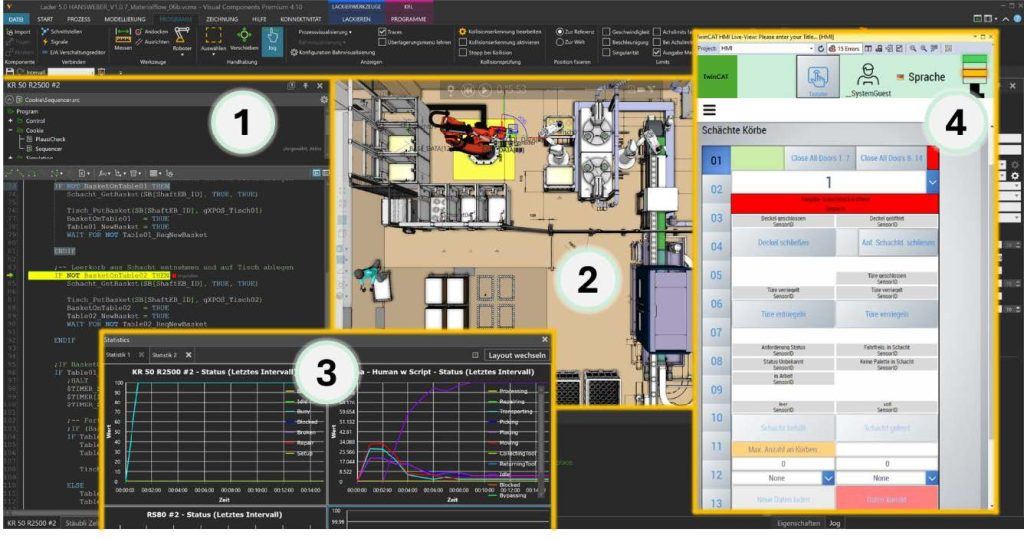

3. ábra: A teljes rendszer szimulációja

A robotprogramok véglegesítése a Visual Components programban történik, a mozgássorozatok meghatározásával és az interfészek ellenőrzésével. Összetettebb projekteknél, mint például egy 3 tálcás rakodórendszer, a szimuláció a BECKHOFF TwinCAT programmal van összekapcsolva, hogy a numerikus vezérlés (NC) tengelyeit az érzékelőkkel és működtetőkkel együtt valós körülmények között teszteljék. Az NC célpozíciókat ad meg, amelyeket átvisznek a szimulációba és ellenőriznek. A HMI szintén a szimuláció része. A felhasználói felületet egy webböngészőn keresztül a digitális modellben jelenítik meg és tesztelik. Ezáltal a robotcelláról már jóval az első valós alkatrész legyártása előtt holisztikus képet kapnak.

A 3. ábra a Visual Components szimulációs környezetet mutatja. A bal oldalon található a KUKA.Sim kiegészítő (1) ablaka. A KUKA.Sim segítségével a robotok KUKA Robot Language (KRL) nyelven konfigurálhatók és programozhatók. A kefésgép teljes elrendezése a robotcellával középen látható (2). Alul középen található az egyes robotok, a kefésgép és a gépkezelők elemzésére szolgáló ablak (3). A grafikonok megmutatják, hogy az egyes alrendszereknek milyen a kihasználtsága, milyen hatással vannak az állások, vagy hogy egy meghibásodás hogyan befolyásolja az egész anyagáramlást. A jobb oldalon a BECKHOFF TE2000 (4) segítségével interakcióba léphet a szimulációval, például a felhasználóbarátság validálása érdekében.

Jóváhagyás a virtuális világban – minden érdekelt féllel együtt

A KOCH projektmódszertanának kulcsfontosságú eleme a virtuális valóságot (VR) használó interaktív tervezés jóváhagyása. Ahelyett, hogy kétdimenziós rajzokat nézegetnének, az ügyfelek egy bejárható VR-világban merülnek el. Ott ellenőrizhetik a gyalogos útvonalakat, ellenőrizhetik a látóvonalakat, vagy például a biztonsági távolságokat.

Mindenkit bevonnak a munkába: A vezetőséget, a karbantartási csoportokat, a projektvezetőket és még a leendő gépkezelőket is. Minden érdekelt fél a saját szemszögéből tapasztalja meg a berendezést, és visszajelzést adhat olyan dolgokról, mint a kábeltálcák elhelyezése, menekülési útvonalak vagy ergonómiai kérdések. Ezek a visszajelzések egyenesen a modellbe kerülnek, segítve egy olyan megoldás kialakítását, amely nem csak papíron, hanem a gyakorlatban is működik, mindenki számára.

4. ábra: A tervezés jóváhagyása az ügyfél által a virtuális valóság segítségével

Üzembe helyezés egy gombnyomással

A tényleges üzem beállítása után a Visual Components programban kifejlesztett robotprogramok átkerülnek a robotvezérlőbe. Christian Koch, a tulajdonos és minden műszaki kérdésért felelős szakember közvetlenül importálja a robotprogramokat. A valósághű szimulációnak köszönhetően az üzembe helyezés gyors és zökkenőmentes. Ami korábban napokig tartott a helyszíni programozással, ma már gyakran csak néhány órát vesz igénybe. Az ügyfelek nemcsak a gyorsaságból profitálnak, hanem abból a bizonyosságból is, hogy az üzem pontosan az előre meghatározottak szerint fog működni. Váratlan problémák nincsenek.

Több mint eszköz: a szimuláció kulcsfontosságú alapelv

A KOCH Steuerungstechnik számára a szimuláció a mérnöki folyamat kulcsfontosságú része. A vállalat nem ismeri a „régi normát”, a digitális iker nélküli üzemmérnökséget. Kezdetektől fogva a Visual Components megoldást használják, és ez mára kötelező eszközzé vált. A KOCH-nál a digitális iker az „új normális”, nem azért, mert innovatívak akarnak lenni, hanem mert hisznek bennük, és tudják, hogy működnek.

„Csodálkozom, hogy az emberek nem használják a digitális ikert és aztán tűnődnek, hogy a projektjeik miért nem nyereségesek. Mi soha nem csináltuk másképp. És el sem tudom képzelni, hogyan lehetne szimuláció nélkül csinálni. A kockázat óriási!” – mondta Georg Schepers, a KOCH kereskedelmi igazgatója.

A jövő is benne van: távoli hozzáférés a digitális ikerből az ügyfélrendszerekhez

A KOCH már tervezi a következő lépést, ami a valós idejű adatok integrálása a digitális ikerbe. A cél a robotok, NC-tengelyek, érzékelők és működtetők állapotának távoli ellenőrzése a szervizhívások során. Az ügyfelek rendszerei és a digitális iker közötti valós idejű adatszinkronizálás távoli hozzáférésen keresztül hatékonyabbá teheti a támogatási kéréseket, és hosszú távon növelheti a gyártóüzemek üzemidejét.

Következtetés: A szimuláció versenyelőny

A fenti projekt, amely hat hónapig tartott, nem volt különleges eset. Éppen ellenkezőleg, a KOCH-nál a szokásos folyamatra jellemző. Ami titkos receptnek hangzik, az két világos elven alapul. A moduláris rendszertervezés és következetes szimuláció. Ezek együttesen lehetővé teszik a KOCH Steuerungstechnik számára, hogy műszakilag kiváló, költséghatékony, és inspiráló gyártási rendszereket tervezzen ügyfelei számára. A Visual Components a vállalat DNS-ének központi eleme.