A KONE észak-olaszországi telephelyén két termékváltozat új összeszerelősorának tervezése során biztosítani kellett a zökkenőmentes áramlást és a hibák minimális kockázatát. A Visual Components segítségével szimulálták és tesztelték a különböző layout konfigurációkat, statisztikai elemzéssel validálták a kulcsfontosságú döntéseket, és világosan kommunikálták a folyamatot, mielőtt bármit is megépítettek volna.

Amikor a KONE, a felvonók és a személyáramlási megoldások globális vezető vállalata, észak-olaszországi üzemében a felvonókabinok kezelőpaneljeinek (COP) új összeszerelősorát tervezte, a mérnöki csapat összetett kihívással nézett szembe. A gyártósornak két különböző COP-változatot kellett befogadnia, minimalizálnia kellett a kézi kezelést, és biztosítania kellett a zökkenőmentes, hibamentes összeszerelési folyamatot. A vezető Edoardo Mostacchi ipari mérnök hamar belátta, hogy a hagyományos tervezési eszközök nem elegendők. A gyártósor megtervezéséhez, teszteléséhez és finomításához, mielőtt bármit is megépítettek volna, a Visual Components 3D szimulációját használta.

Kihívások a COP-összeszerelősor tervezésénél

A felvonó COP-ok szerelősorának tervezése számos kulcsfontosságú kihívással és követelménnyel járt. Az első és legfontosabb a termék kezelése és minősége volt. A COP előlapoknak, a felvonók gombokkal és kijelzőkkel ellátott interfészpaneljeinek sértetlenül kellett maradniuk. Az összeszerelés során esetlegesen keletkező karcolások vagy horpadások elfogadhatatlanok lennének, ami utómunkához, selejthez vagy minőségi problémákhoz vezetne. A kezelés csökkentése kulcsfontosságú szempont volt ezen érzékeny alkatrészek védelme érdekében.

További kihívást jelentett két termékváltozat kezelése ugyanazon a termékvonalon. Az egyik COP-változat viszonylag egyszerű volt, míg a másik összetettebb, kiegészítő funkciókkal. Ez eltérő összeszerelési időt és potenciálisan eltérő munkafolyamatokat jelentett mindkét terméktípus esetében. A gyártósort úgy kellett kiegyensúlyozni, hogy mindkettőt kezelni tudja anélkül, hogy szűk keresztmetszeteket vagy túlzott üresjárati időt okozna.

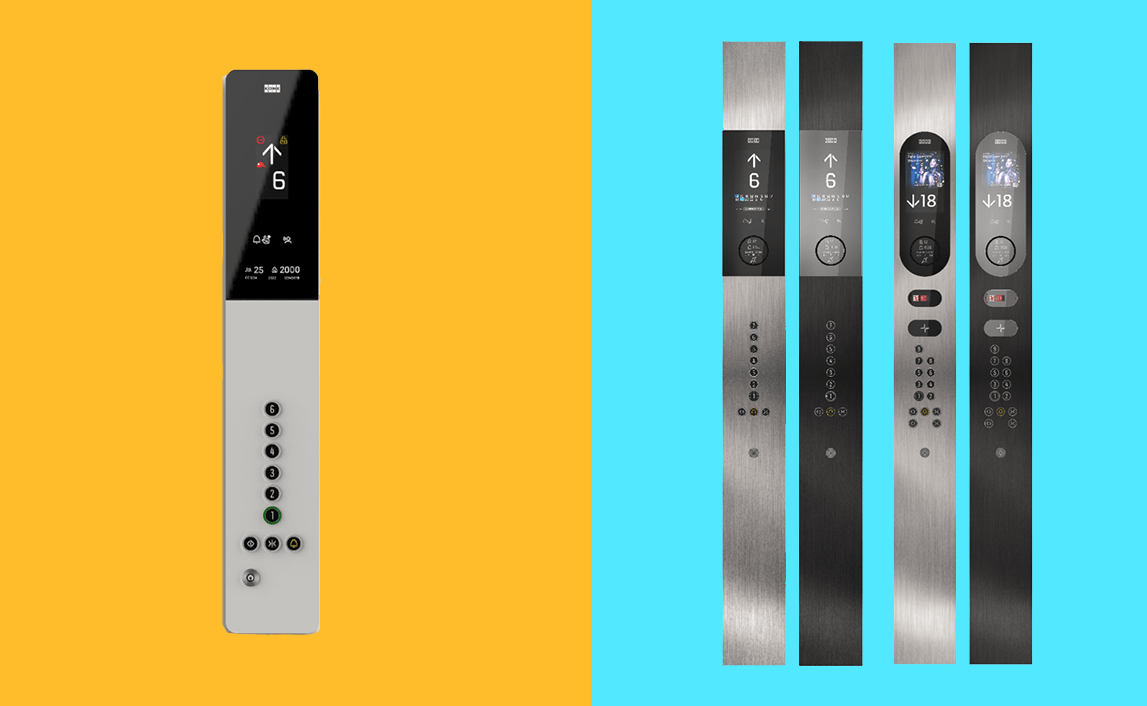

A gyártósoron összeszerelésre tervezett egyszerű (balra) és összetett (jobbra) COP-ok

A meglévő létesítményben hely- és elhelyezési korlátok is voltak. Az új szállítórendszer és több munkaállomás elhelyezése a rendelkezésre álló alapterületen gondos layout tervezést igényelt. A csapatnak biztosítania kellett, hogy a kezelők biztonságosan és hatékonyan tudjanak mozogni, és hogy az anyagot a munkafolyamatok megzavarása nélkül lehessen szállítani és eltávolítani. Ezenkívül minden új kialakításnak integrálódnia kellett az upstream és downstream folyamatokkal (például az alkatrészek sorra történő adagolásával és a kész panelek tesztelésre vagy csomagolásra történő szállításával). Ezek a térbeli és logisztikai korlátok olyan komplexitást jelentettek, amelyet csak táblázatokkal nehéz megragadni.

A kommunikáció egy kisebb, de kritikus kihívás volt. Egy összetett új összeszerelési folyamatot az érdekelt feleknek, a gyárfelügyelőktől és az operátoroktól a vezetőkig, elmagyarázni 2D-s rajzokkal vagy absztrakt grafikonokkal nehéz lehet. A csapatnak egyértelmű módon kellett bemutatnia a tervezett folyamat lépéseit és az előnyöket, hogy mindenki támogassa a megvalósítást.

Ezek a követelmények megalapozták a Visual Components segítségével történő szimuláció-alapú tervezési megközelítés alkalmazását.

Szimulációvezérelt tervezés

Az összeszerelősor lényege az volt, hogy minden egyes COP előlapot az összeszerelési folyamat során egy külön palettán rögzítve tartanak, gyakorlatilag kiküszöbölve az előlapok közvetlen kézi kezelését a kezdeti betöltés után. A raklapos szerelvények egy szállítószalag-rendszeren haladnak az egyik állomásról a másikra.

A COP előlapok állomások közötti biztonságos mozgatásához használt raklaprögzítő eszköz

A koncepcióhoz választott szállítószalag-technológia egy (a Visual Components eCataloge-jában elérhető) Bosch Rexroth TS2 moduláris összeszerelő szállítószalag volt, amely képes ezeket a raklapokat az állomások között szállítani.

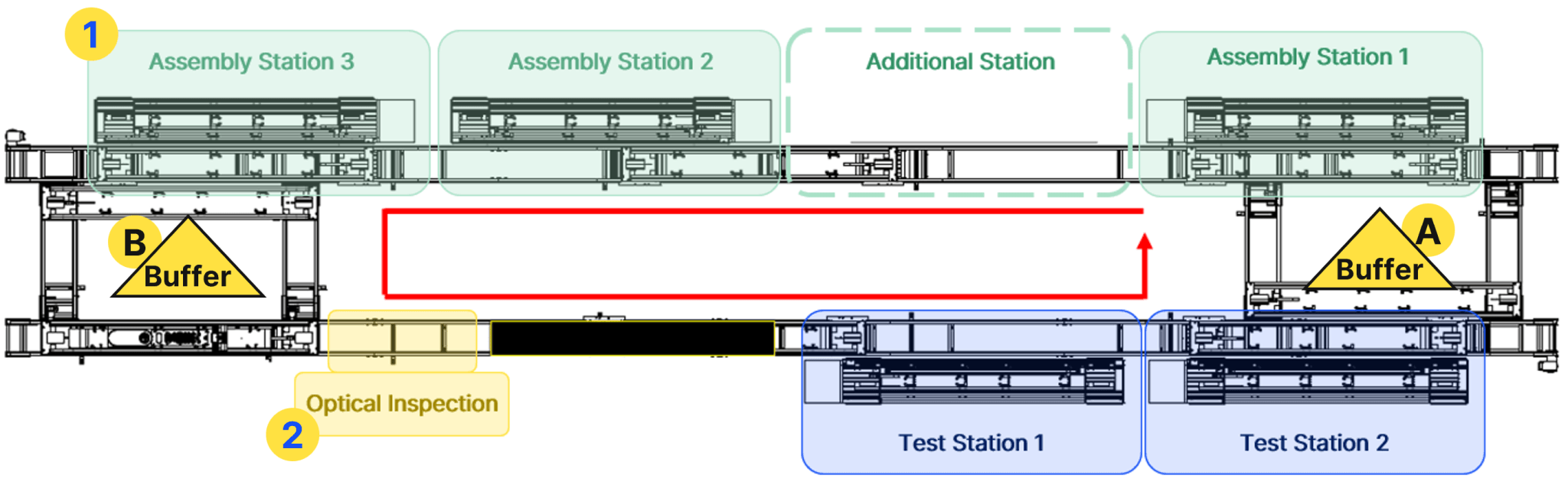

Az eredeti 2D-s gyártósori elrendezés, amely a Visual Components 3D-s modelljének megalkotásához szolgált alapul

A folyamat szempontjából az „A” jelű területről kiindulva három pufferterület van, amelyek elsősorban az üres, COP-ot nem szállító raklapoknak vannak fenntartva. A rendszer három összeszerelő állomáshoz vezet, amelyek önállóan és párhuzamosan működnek. Minden állomás egyszerre egy-egy raklapot kezel, hogy megkezdje és befejezze egy adott COP összeszerelését. Ha az összeszerelés befejeződött, az állomás az összeszerelt COP-ot szállító palettát visszatölti a rendszerbe. Ezek a raklapok ezután egy második, a B pozícióban található, puffer felé haladnak, amelynek kapacitása három darab. Minden összeszerelő állomás egy raklap kirakodása után azonnal hívhat egy újat az A pufferből. Ezek a pufferek a munkafolyamat lengéscsillapítójaként működnek, kiegyenlítve a változékonyságot és a kisebb késéseket. E pufferek mérete, azaz, hogy hány raklapot tudnak befogadni, olyan változó volt, amelyet a csapat a szimulációban állíthatott be, hogy lássa, milyen hatással van az átmenő teljesítményre és a folyamatosságra.

A B puffer után egy fejlett, mesterséges intelligencián és optikai szövegfelismerőn alapuló ellenőrző rendszer található, amely ellenőrzi, hogy a látható alkatrészek helyesen lettek-e összeszerelve. Ha bármilyen összeszerelési hibát észlel, a hibásan összeszerelt COP-ot szállító raklapot automatikusan az A pufferbe irányítja, megkerülve a tesztállomásokat. Ez biztosítja, hogy a hibás COP visszakerüljön a szerelőállomásokra, amelyek az újbóli összeszereléshez szükséges szerszámokkal és alkatrészekkel vannak felszerelve.

Ha a COP átmegy az optikai ellenőrzésen, a paletta közvetlenül utána megáll, ahol várja, hogy az egyik tesztállomás visszahívja. Ezek az állomások ugyanazt a logikát követik a visszahívás és kirakodás tekintetében, mint az összeszerelő állomások. Amint a raklap megérkezik egy tesztállomásra, a COP-ot tesztelik, hogy ellenőrizzék a megfelelő működését. A tesztelés után a COP-ot kézzel leveszik a raklapról, és az automatizált körön kívül található csomagolóállomásra szállítják. A tesztelő ezután visszaengedi az üres raklapot a körbe, ahol az A pufferbe kerül, készen arra, hogy egy összeszerelő állomás lehívja, így zárva be a kört.

„Szimuláció nélkül a kezdeti tervezésünk durva volt. A kézi feladatokra vonatkozó meglévő információk alapján végeztünk néhány számítást, de ez nem adott valódi betekintést olyan dolgokba, mint a szükséges raklapok száma vagy az áramlás működése. Ez (a szimuláció) olyan rálátást adott a folyamatra, amelyet számításokkal és Excel-táblázatokkal nem tudtunk elérni.” – mondta Edoardo Mostacchi, a KONE ipari mérnöke.

Azáltal, hogy a csapat szimulálta az ellenőrzés és a tesztelés gyártósorba való bevonását, biztosította, hogy az összeszerelési folyamatot ne elszigetelten optimalizálják. Figyelembe vette a minőségellenőrzést, amely befolyásolhatja az áteresztőképességet, ha nem megfelelően pufferelik és egyensúlyozzák ki. A folyamat minden elemét (a raklapos szállítás, pufferek, keresztező szállítószalagok, több állomás, minőség-ellenőrzés), a Visual Components szoftverben modellezték. A szimuláció egy virtuális összeszerelősort hozott létre, amely tükrözte a javasolt valós elrendezést és folyamatlogikát. Ez lehetővé tette Edoardo és csapata számára, hogy virtuálisan végigjárják teljes folyamatot. Minden lehetséges probléma, például a paletták felhalmozódása egy állomáson vagy egy üresjáratban várakozó operátor, akinek nincs mit tennie, megjelent a szimulációs animációban, így azonnal világossá vált, hogy hol van szükség a folyamat javítására.

Szimulációs módszertan és MTM-elemzés

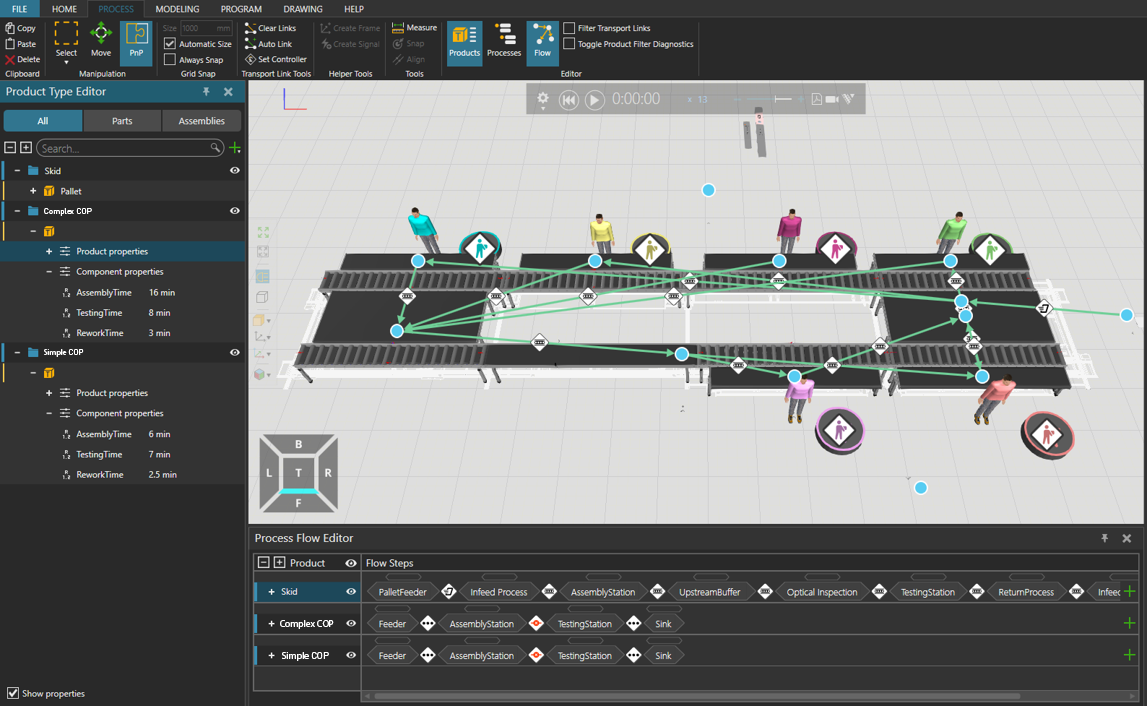

A Visual Components folyamatmodellezési funkcióinak használatával meghatározott összeszerelési folyamatáramlás

A szimuláció műszaki megalapozottságának biztosítása érdekében a csapat szigorú módszertant alkalmazott, amely az ipari mérnöki időelemzést a Visual Components 3D-s modellezési és statisztikai képességeivel kombinálta. Megközelítésük egyik sarokköve az volt, hogy a modellben szereplő összes kézi feladathoz MTM (Methods-Time Measutrement) adatokat használtak bemeneti adatként. Az MTM egy előre meghatározott időszabványrendszer, ahol egy feladat minden egyes percnyi mozgásához vagy lépéséhez egy meghatározott időérték tartozik. A KONE mérnökei rendelkeztek MTM-alapú szabványos időkkel (vagy hasonló idővizsgálati adatokkal) a COP-ok összeállításához, például egy csavar meghúzásának, egy vezeték csatlakoztatásának vagy egy alkatrész tesztelésének idejével. Ezeket az időket beépítették a szimulációba az egyes állomások munkatartalmához. Ezáltal a modellben minden egyes összeszerelő állomásnak pontos ciklusidő állt rendelkezésére, amely nem találgatásokon, hanem valós mért adatokon alapult.

„A szimuláció segítségével különböző forgatókönyveket teszteltünk – három vagy négy állomás, különböző raklapszámok, változó termékmennyiségek -, és mindent mértünk az átmenettől a kezelői kihasználtságig. Így valós adatokat kaptunk, amelyekre a döntéseinket alapozhattuk.” – mondta el Edoardo Mostacchi, a KONE ipari mérnöke.

A szimuláció úgy lett beállítva, hogy egy reprezentatív termelési időszakot vizsgáljon, például egy teljes 8 órás műszakot vagy elegendő ciklust a stabil állapot eléréséhez. A szimulációs futtatás során virtuális érzékelők és számlálók követték nyomon a legfontosabb mérőszámokat például, hogy hány COP-egység került összeszerelésre és ment át a tesztelésen, mennyi időt töltöttek az egyes raklapok az egyes fázisokban, mennyire voltak elfoglaltak az egyes operátorok stb. Ezeket az adatokat elemzés céljából ki lehetett emelni a Visual Components-ből. A csapat több szimulációs kísérletet is lefuttatott, amelyek mindegyike a szerelőszalag különböző javasolt konfigurációját vagy forgatókönyvét reprezentálta. A futtatások között módosítottak bizonyos paramétereket vagy elrendezéseket, hogy lássák, hogyan változik a teljesítmény.

Az optimális kialakítás meghatározása érdekében több konfigurációs lehetőséget teszteltek szimulációval:

- A csapat megvizsgálta, hogy három vagy négy szerelőállomást használjon-e, és szimuláció segítségével értékelte, hogy a termelési célok eléréséhez szükséges-e egy negyedik állomás hozzáadása, vagy a három állomáson belüli kisebb optimalizálással ugyanezeket az eredményeket lehet-e elérni.

- Azt is megvizsgálták, hogy hány paletta kell a rendszerbe. A szimulációk segítettek meghatározni a zökkenőmentes áramlás fenntartásához és a szűk keresztmetszetek elkerülése érdekében szükséges ideális számot.

- A pufferek méretét és elhelyezését is tesztelték. A csapat szimulációk segítségével értékelte a különböző konfigurációkat, azzal a céllal, hogy a munkafolyamat folyamatossága megmaradjon anélkül, hogy szükségtelen késedelmeket okozna.

- A valós körülmények tükrözése érdekében a szimulációban a korábbi hibaadatok alapján 5%-os utómunka arányt vettek figyelembe.

- Végül a csapat modellezte a termékösszetételt, figyelembe véve a várható mennyiségi részesedést, például 30% egyszerű COP és 70% komplex COP.

Az optimális konfiguráció kiválasztása

„A szimuláció segített kitapasztalni, hogy 10 paletta az ideális mennyiség a rendszerben. Ennél több palettával a rendszer zsúfolttá vált. Kevesebbel néhány állomás „éhezett”. Ezt az egyensúlyt csak virtuális teszteléssel lehet megtalálni.” – tudtuk meg Edoardo Mostacchi-tól, a KONE ipari mérnökétől.

Alapos szimuláció és elemzés után a mérnöki csapat olyan konfigurációkat határozott meg, amelyek a legjobban megfeleltek a projekt céljainak.

A végleges összeszerelősor kialakítása három kézi összeszerelő állomást tartalmazott a COP-ok számára, a raklapos és szállítórendszer használatával, a leírtak szerint integrált minőségellenőrzéssel. Szimulációval megállapították, hogy három jól kiegyensúlyozott állomás mindkét termékváltozatot hatékonyan tudja kezelni, amennyiben a munkafolyamatot a megfelelő számú paletta és puffer méretezés támogatja.

A rendszerben keringő paletták optimális száma 10 darabnak bizonyult. Ezen a szinten az összeszerelő állomások szinte mindig foglaltak voltak, a kezelők produktívak maradtak, de a paletták egyetlen ponton sem képeztek túlzott sorban állást. A 10 raklapnál kevesebb rakodólap hajlamos volt időnként üresen hagyni néhány állomást, a következő alkatrészre várva, ami csökkentette az átmenő teljesítményt. A 10-nél több raklap csökkenő hozamot mutatott, mivel a raklapok egyszerűen elkezdtek a pufferben várakozni, anélkül, hogy az óránként elkészült egységek száma javult volna, és szükségtelenül telezsúfolták volna a folyamatot. Így a 10 volt az ideális érték a folyamatos áramlás fenntartásához. A csapat bátran haladhatott előre a megvalósítással, tudva, hogy a layout-ot és a folyamatot a digitális világban már átvizsgálták és validálták.

Eredmények és előretekintés

Összefoglalva, a KONE új olaszországi COP-összeszerelő sorát a Visual Components szimulációs szoftverének segítségével sikeresen átadták. A projekt elérte a termékminőség megőrzésére, a termelési célok teljesítésére és az érdekelt felek kommunikációjának javítására vonatkozó célkitűzéseit.

Az eset egyértelműen bemutatta, hogy a virtuális összeszerelési tervezés szimuláción keresztül történő kihasználásával a vállalat olyan módon tudta optimalizálni gyártási folyamatát, amelyet a hagyományos módszerekkel egyszerűen nem tudtak volna elérni. Az előnyök a kézzelfogható teljesítménynövekedéstől és a minőségjavulástól kezdve az olyan nem kézzelfogható előnyökig terjedtek, mint a csapatok összehangolása és a döntéshozatalba vetett bizalom.