A digitális iker messze túlmutat a statikus modelleken vagy szimulációkon. Áthidalja a virtuális és a fizikai rendszerek közötti szakadékot, valós idejű betekintést és ellenőrzést biztosít. De mivel többféle definíció is létezik, könnyen össze lehet zavarodni. Ez a cikk bemutatja, hogy mi is valójában a digitális iker, hogyan használják ma a gyártásban, és miért fognak a jövőben még nagyobb szerepet játszani.

Mi a digitális iker és mi nem az

A digitális iker az egyik legtöbbet emlegetett technológiai trend a gyártásban, de mi is ez, és mire lehet használni? Vajon csak továbbfejlesztett 3D modellek, vagy megvan bennük a lehetőség, hogy alapjaiban alakítsák át a gyártást?

A Visual Components-nél már sok mindent hallottak a digitális ikerről. Mint a gyártásszimuláció, az offline robot programozás és a digitális iker felhasználási lehetőségeinek platformáját adó vállalat elég tájékozottak ahhoz, hogy elmondják, hogy mi is valójában a digitális iker, hogyan használható a legjobban, és miért lehet a szimuláció jó kiindulópont.

Kép credit: Fuller, A., Fan, Z., Day, C., & Barlow, C. (2020) alapján. Digital Twin: Enabling Technologies, Challenges and Open Research. IEEE Access.

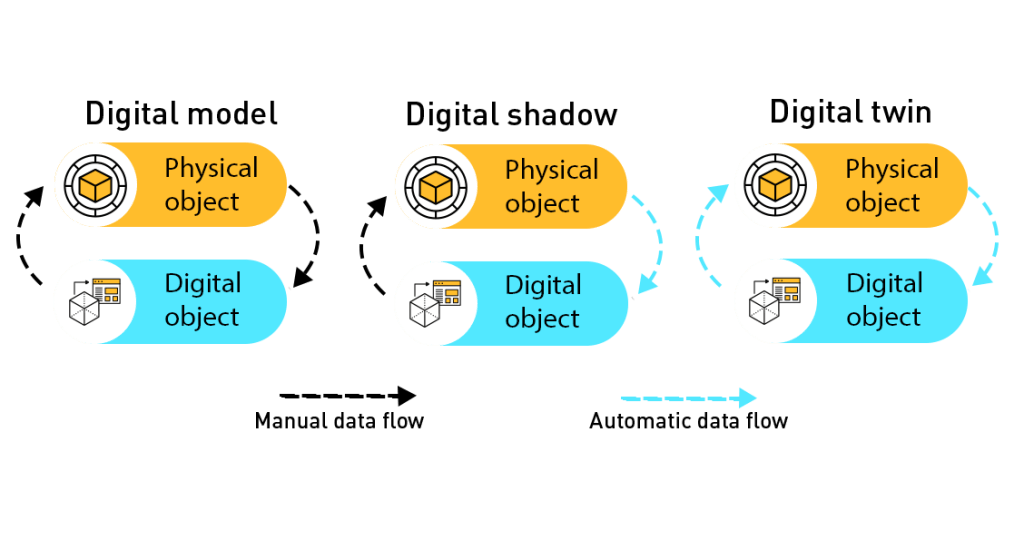

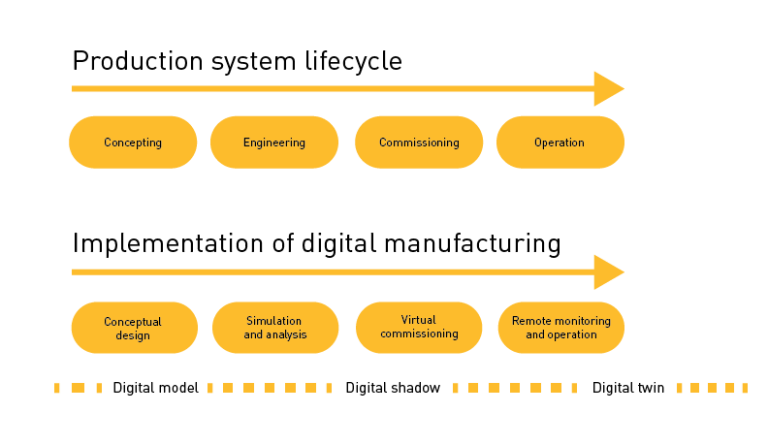

Amikor a digitális ikerről beszélünk, először is tisztáznunk kell néhány gyakori tévhitet. Az emberek gyakran találkozhatnak azzal, hogy a „digitális iker” kifejezést felcserélhetően használják olyan dolgokkal, mint a fejlett digitális modellek és a digitális árnyékok, de ezek nem ugyanazok, van néhány alapvető különbség.

A digitális modell egy termék, rendszer vagy gyári layout 3D-s ábrázolása. Lehet statikus vagy szimuláció, de semmilyen formában nem kapcsolódik a valós termelési adatokhoz vagy interakciókhoz.

A digitális árnyék egy virtuális modell, amely automatikusan valós idejű adatokat kap fizikai megfelelőjétől. Ez az egyirányú adatáramlás naprakészen tartja a virtuális modellt megfigyelés és elemzés céljából, de nem befolyásolja vagy irányítja a fizikai rendszert.

A digitális iker egy fizikai rendszer valós idejű digitális megfelelője, amely folyamatosan adatcserét végez mindkét irányban. Ez a dinamikus kapcsolat lehetővé teszi a gyártók számára a teljesítmény nyomon követését, a problémák előrejelzését és a folyamatok optimalizálását az élő adatok alapján.

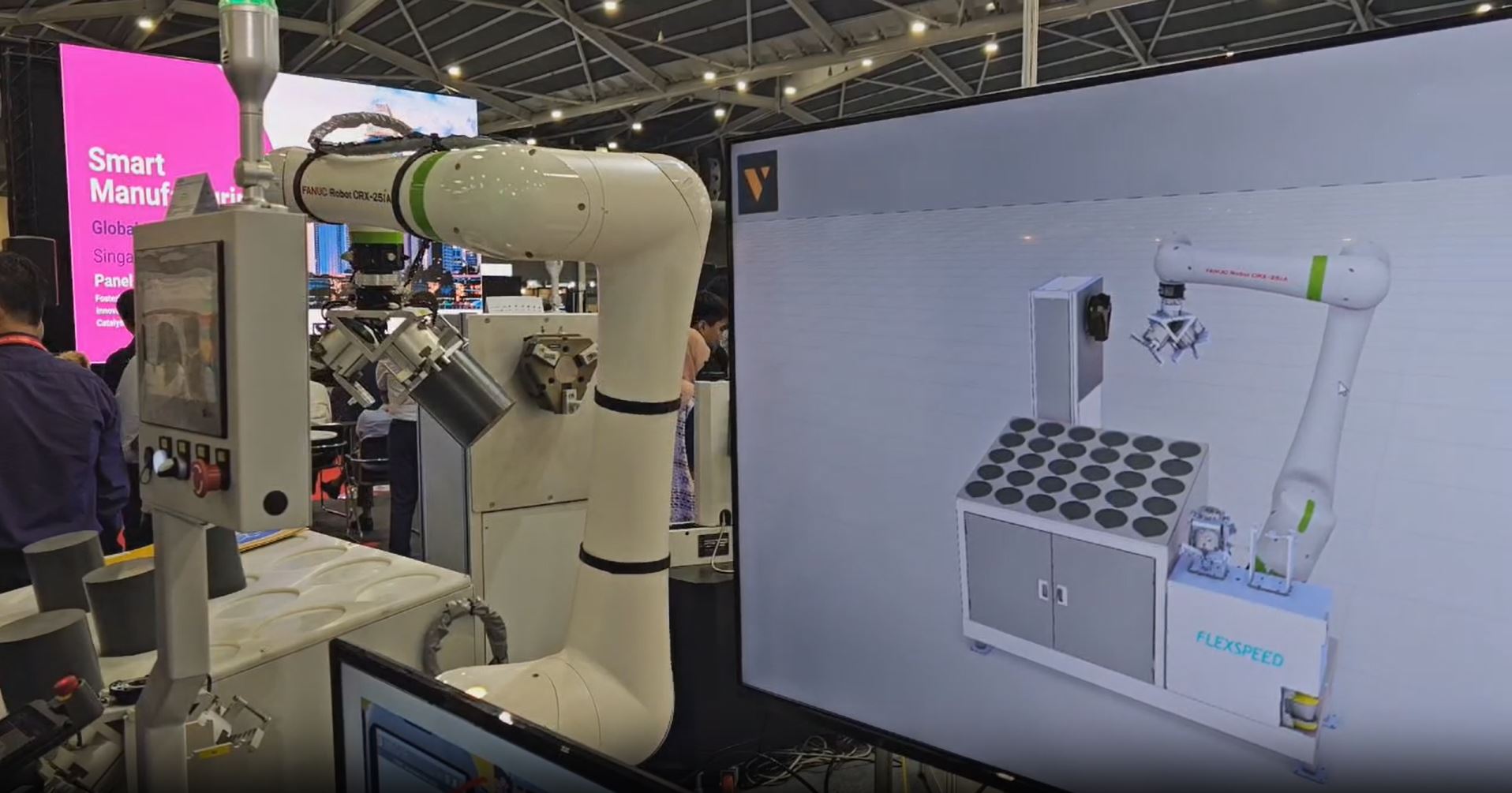

Példa egy digitális árnyékra. Az adatok egy irányba áramlanak a fizikai Fanuc robotból a Visual Components virtuális megfelelőjébe

Most, hogy tisztáztuk, mi a digitális iker, nézzük meg, hogyan alkalmazzák a gyártók ezt a technológiát.

Ahol a digitális iker a legnagyobb értéket képviseli a gyártásban

A Visual Components, amikor digitális ikerről beszél, elsősorban az üzemek és folyamatok digitális ikreire gondol. A gyárak és a gyári folyamatok digitális megfelelőire, amelyek túlmutatnak az egyszerű vizualizáción azáltal, hogy közelebb hozzák egymáshoz a szimulációs és a valós adatokat.

Tehát, hol nyújtják ezek a digitális ikerpárok ma a legnagyobb értéket a gyártásban?

Virtuális üzembe helyezés

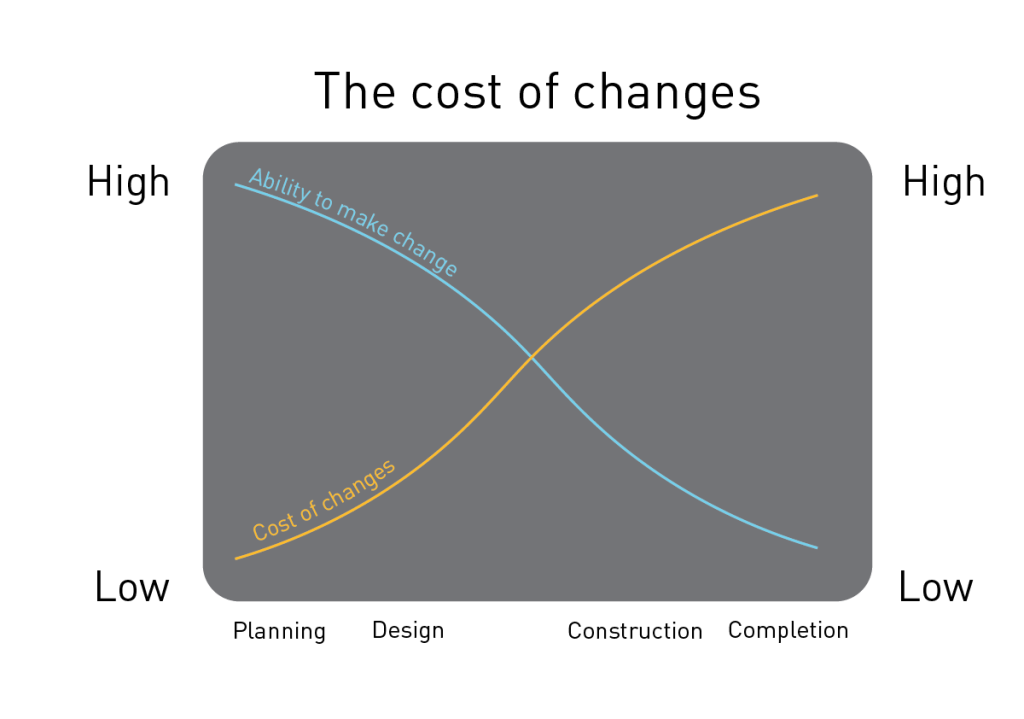

A virtuális üzembe helyezés segít a gyártóknak a problémák korai felismerésében, de a digitális ikerrel végzett virtuális üzembe helyezés még tovább megy. A hagyományos virtuális üzembe helyezés speciális szimulációs környezetekre támaszkodik, ahol az automatizálási logikát a telepítés előtt egy virtuális modell segítségével tesztelik. Bár ez segít a rendszertervek validálásában, egyirányú folyamat marad, amint a rendszer élesben működik, a szimuláció már nem tükrözi a valós változásokat.

A digitális ikertestvérrel a virtuális üzembe helyezés nem egyszeri teszt, hanem folyamatos folyamat lesz. Gondoljon erre úgy, mint egy modern autó fedélzeti diagnosztikai rendszerére. Ahelyett, hogy csak tesztelné a járművet, mielőtt az útra kerül, a rendszer folyamatosan figyeli a motor teljesítményét, előre jelzi a lehetséges problémákat, és optimalizálási javaslatokat tesz. Hasonlóképpen, a digitális iker nem csak az automatizálási rendszereket validálja a telepítés előtt, hanem valós idejű felügyeletet, prediktív karbantartást és folyamatos teljesítményjavítást tesz lehetővé.

Az ilyen szintű kapcsolódási lehetőség a megfelelőségi és biztonsági előírások betartása szempontjából is hasznos. Az élő működési adatokkal rendelkező digitális ikerrel a gyártók biztosíthatják, hogy automatizálási rendszereik valós körülmények között is megfelelnek az ipari szabványoknak, nem csak előre beállított tesztforgatókönyvek szerint.

Különböző folyamatok optimalizálása

A gyártási folyamatok ritkán statikusak. Ami az egyik nap működik, az lehet, hogy a következő nap már nem lesz olyan hatékony.

A váratlan szűk keresztmetszetek, az ingadozó kereslet, a gépek elhasználódása és a változó termékösszetétel mind-mind megzavarhatják a gondosan megtervezett munkafolyamatokat. A digitális iker segít a gyártóknak a műveletek folyamatos finomhangolásában, a valós körülményekhez alkalmazkodva, ahelyett, hogy csak előre meghatározott forgatókönyvekre hagyatkoznának.

Vegyünk például egy csomagolóüzemet. Egy jól megtervezett szállítószalagrendszer normál körülmények között zökkenőmentesen működhet, de a termelési volumen változása vagy az ellátási lánc késedelmei torlódást okozhatnak bizonyos területeken. A digitális iker valós idejű betekintést nyújt a termékáramlásba, lehetővé téve a gyártók számára, hogy szükség szerint módosítsák a szállítószalag sebességét, átirányítsák a tételeket vagy optimalizálják a tételek méretét, biztosítva a folyamatos átmenő teljesítményt és minimalizálva a fennakadásokat.

A munkaerő képzése és a tudás megtartása

Az új alkalmazottak képzése gyártási környezeten belül kihívást jelenthet. Az összetett automatizálási rendszerek, a biztonsági kockázatok, a folyamatos termelés és a termelési követelmények gyakran korlátozzák a gyakorlati tanulási lehetőségeket. A digitális iker hatékonyabb megközelítést kínál, lehetővé téve a munkavállalók számára, hogy a valós műveleteket tükröző, kockázatmentes virtuális környezetben képezzék magukat.

A hagyományos képzési módszerekkel ellentétben, ahol a dolgozók statikus kézikönyvek, osztálytermi oktatás vagy korlátozott gyakorlati gyakorlás révén tanulnak, a digitális iker interaktív, valós idejű tanulási élményt nyújt. Az alkalmazottak felfedezhetik a gép működését, átnézhetik, lefuttathatják a termelési forgatókönyveket, és még a hibaelhárítási folyamatokat is szimulálhatják, mindezt a tényleges termelés megszakítása nélkül. Ez segít csökkenteni a beszoktatási időt, miközben biztosítja, hogy a munkavállalók felkészültebbek legyenek, mielőtt a gyárba lépnének.

A képzés azonban nem ér itt véget. Ahogy a gyárak új automatizálási rendszereket, robotokat vagy termelési munkafolyamatokat vezetnek be, az alkalmazottaknak a működés megzavarása nélkül kell tovább képezniük magukat. A digitális iker lehetővé teszi a vállalatok számára a képzési programok folyamatos finomítását, és azok a legújabb technológiákhoz és a legjobb gyakorlatokhoz való adaptálását.

Azáltal, hogy a munkaerő képzését folyamatos, adaptálható folyamattá teszi, a digitális iker segíti a gyártókat abban, hogy különböző módszereket próbáljanak ki a feldolgozóiparban tapasztalható folyamatos munkaerőhiány leküzdésére.

Miért a szimuláció a legjobb kiindulópont

A gyár teljesen integrált, valós idejű, kétirányú kommunikációra képes másának ötlete elméletben remekül hangzik. A legtöbb gyártó mégsem áll készen arra, hogy minden folyamatot, gépet és adatfolyamot összekapcsoljon. Mindez túl drágának és bonyolultnak tűnik ahhoz, hogy belevágjanak.

Itt jön a képbe a szimuláció. Az olyan platformok, mint a Visual Components, ellenőrzött környezetet biztosítanak a felhasználók számára a rendszerek teszteléséhez, finomításához és optimalizálásához, mielőtt elköteleznék magukat a teljes körű digitális iker létrehozása mellett. A gyártók a valós idejű adatcsere bonyolultsága nélkül kísérletezhetnek a layout-okkal, termelési folyamatokkal és automatizálási stratégiákkal.

A Visual Components eCataloge-jával a gyártási eszközök minden fajtáját lefedő, szimulációra kész, élethű 3D-s komponenseinek hatalmas könyvtárához is hozzáférhet. Ez azt jelenti, hogy azonnal elkezdheti szimulációinak felépítését és tesztelését, anélkül, hogy mindent a nulláról kellene modelleznie.

Ahelyett, hogy egyszerre egy egész gyárat újítanának fel, a vállalatok kis lépésekkel haladhatnak, egyetlen folyamat szimulációjával, a koncepcionális tervezéssel, a fejlesztések validálásával és a fokozatos skálázással. A digitális átalakulás nem megy egyik napról a másikra, és a szimuláció olyan praktikus, alacsony kockázatú belépési pontot kínál, amely előkészíti az utat ahhoz, hogy a digitális iker a gyártási műveletek természetes részévé váljon.

Digitális ikrek, mesterséges intelligencia és a gyártás jövője

A digitális iker jövője izgalmasnak tűnik, és néhány kulcsfontosságú trendre érdemes odafigyelni. Az AI-alapú digitális iker már nagyon közel van, ami nagymértékben javítani fogja a jósolhatóságot és az önoptimalizálást. Képzeljen el egy olyan rendszert, amely nem csak figyelmezteti Önt, ha valami meghibásodni készül, hanem a probléma bekövetkezése előtt javaslatot tesz a javítás legjobb módjára is. A mesterséges intelligencia által vezérelt prediktív analitika fontos szerepet fog játszani a készletszintek optimalizálásában, a pazarlás csökkentésében és annak biztosításában, hogy a termelés hatékonyan megfeleljen a keresletnek. Az AI és a digitális ikrek kombinálásával a gyártók valódi adatvezérelt döntéshozatalt érhetnek el.

A teljes gyári iker egyre elterjedtebb, ahogy a technológia elérhetőbbé válik, és valós idejű felügyeletet és optimalizálást biztosít az egész üzemben. A fenntarthatósági előnyök szintén nagy szerepet játszanak majd, segítve a hulladékcsökkentést, az energiafelhasználás optimalizálását és a környezetbarátabb gyártást.

Miért kell a gyártóknak most cselekedniük?

Azok a gyártók, akik már ma elfogadják a digitális iker használatát, jelentős versenyelőnyre tesznek szert.

A Visual Components olyan átfogó platformot és eszközöket kínál, amelyek a gyártókat az út minden szakaszában támogatják, a kezdeti szimulációtól és a folyamatok validálásától a fejlett robotprogramozásig és a teljes körű digitális iker megvalósításáig.