A feladat

A komplex tervezési feladat témája egy kisméretű egy dugattyús, kettős működésű függőleges kialakítású gőzgép mechanizmusának modellezése PTC Creo Parametric 3D modellező szoftverben. Majd az elkészült modell vizsgálata és kiértékelése a különböző modulok használatával.

Működése: Az energiát a hengerbe bevezetett gőz biztosítja, ami nyomásával haladó mozgásba hozza a dugattyút. A dugattyúrúd átadja az erőt a hajtórúdnak, a hajtórúd pedig megforgatja a tengelyt. A tengely végén a tolattyú pedig az excenteres kialakítás miatt pontosan szabályozza a gőzbeengedést a tengely pillanatnyi pozíciójától függően.

Befoglaló méretei: 110x230x110 mm

Becsült tömeg: 2,5 kg

Téma ismertetése

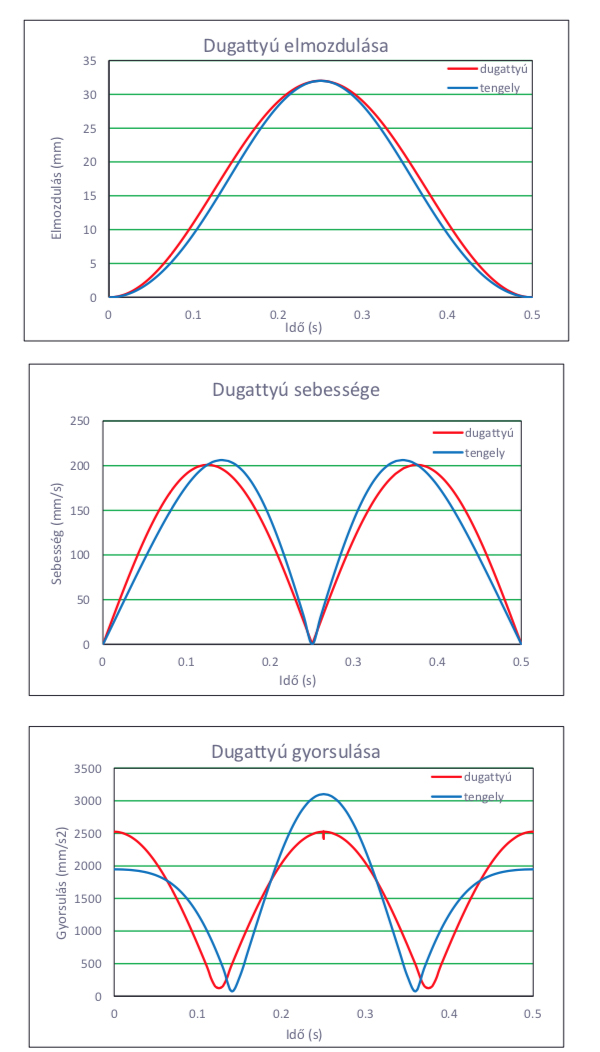

A kisméretű gőzgép dugattyújának átmérője 25 mm, lökethossza 32 mm. A mechanizmust mozgató „szervo motort” a dugattyú alsó oldalán, a forgástengelyen definiáltam. A szervo motornak elmozdulás jelet adtam meg cosinus időfüggvénnyel úgy, hogy a dugattyú alsó végállásból indulva tesz meg egy teljes fordulatot. Ellenőrzésképpen a tengelyen is definiáltam egy szervo motort egy konstans szögsebesség értékkel. A mozgás periódusideje 0,5 sec, tehát a tengely 120 fordulatot tesz meg egy perc alatt.

A feladatban részletesen összehasonlítom a két motor által generált mozgás közötti különbségeket. Továbbá kinematikai, dinamika és végeselemes vizsgálatokat végzek az összeállításon, illetve a kiválasztott alkatrészeken.

Célkitűzések

- Alkatrészmodellek elkészítése, majd összeszerelése

- Mechanizmust mozgató „motorok” definiálása

- Kinematikai, dinamikai szimulációk a berendezésen

- Végeselemes szimulációk a dugattyún és tengelyen

- Szimulációk kiértékelése ábrákkal

- Motion-analysis elvégzése

- Renderelt kép, robbantott ábra készítése

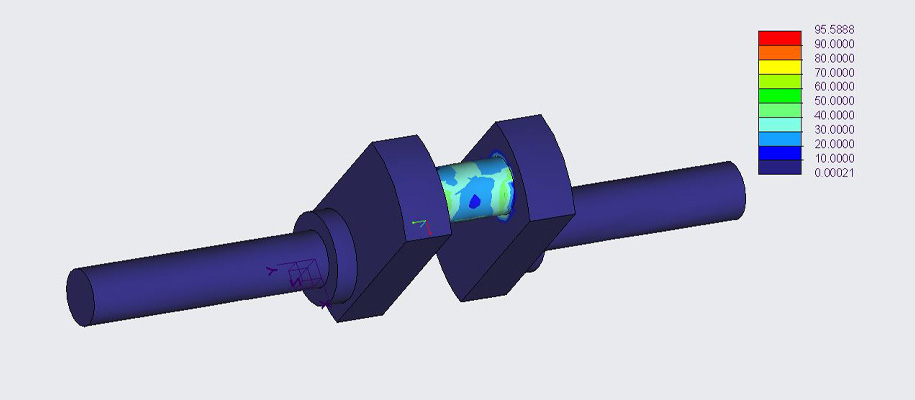

A tengely VEM vizsgálatát alacsonyabb terheléssel végeztem el, mivel a dinamikai szimuláció során extrém magas értékek adódtak. A tengely anyaga Creo adatbázisból választott alacsony széntartalmú, hőkezelt acél, aminek a szakítószilárdsága 329 MPa. 1,2-es biztonsági tényező mellett a megengedett feszültség értéke 274 MPa. Terhelési erőként 2000-2000 N erőt vettem fel x-y irányokban. A szimulált feszültség értéke 96 MPa. Tehát a tengely megfelel a kiválasztott igénybevételnek.

A dugattyú VEM vizsgálatát is alacsonyabb terheléssel végeztem el, mivel a dinamikai szimuláció során is extrém magas értékek adódtak. A dugattyú anyaga Creo adatbázisból választott alacsony széntartalmú, hőkezelt acél, aminek a szakítószilárdsága 329 MPa. 1,2-es biztonsági tényező mellett a megengedett feszültség értéke 274 MPa. Terhelésként 20 bar nyomást adtam meg. A szimulált feszültség értéke 63 MPa. Tehát a dugattyú megfelel a kiválasztott igénybevételnek.

Elvégzett feladatok

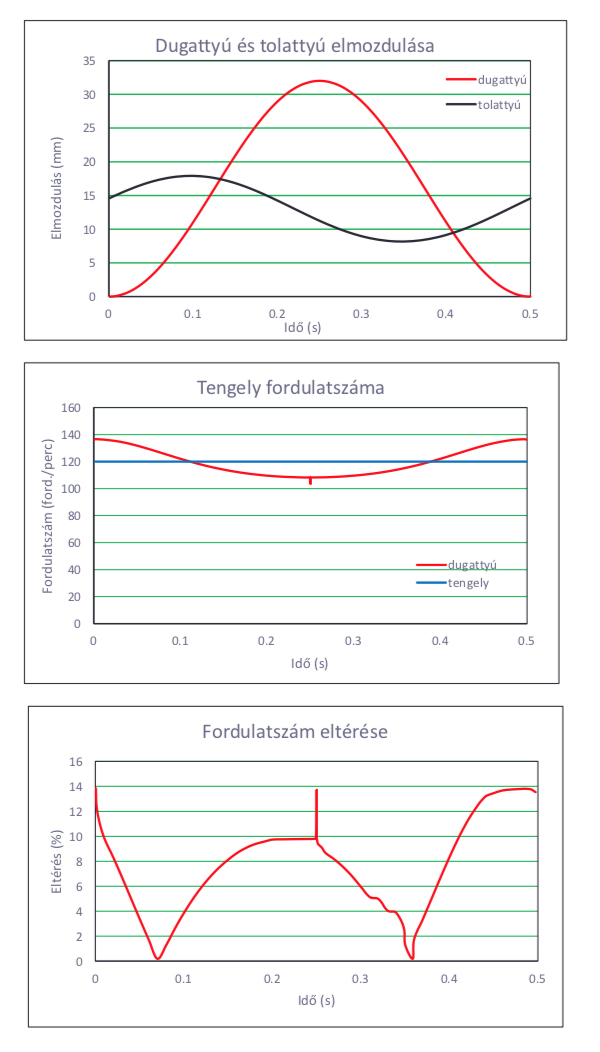

Egy periódus alatt ábrázoltam a dugattyú elmozdulásának, sebességének és gyorsulásának értékeit a kinematikai analízis során kapott eredményekből. Látható, hogy az alsó és felső végállásokban a dugattyú sebessége 0, valamint 16 mm-es elmozdulásoknál adódik a sebesség maximális értéke. Továbbá az alsó és felső végállásoknál maximális a dugattyú gyorsulása, és 16 mm-es kitérésnél lesz 0 az értéke. A szimulációk alapján a dugattyún definiált elmozdulásprofil pontossága elmarad attól, ha a tengelyen van definiálva a szervo motor. A fordulatszámok összevetésénél látszik, hogy nem tudja tartani az előírt 120 fordulat/percet. Az eltérés értéke bizonyos időpillanatokban megközelíti a 14 %-ot.

Az erőhatásokra vonatkozó dinamikai szimuláció során magas radiális erők adódtak a tengelyen, a dugattyún és az excenteren. Ezek az értékek fenntartásokkal kezelendők, viszont szolgáltatnak hasznos információkat a mozgás jellegéről egy teljes körbefordulás alatt. A tengelyre ható erő akkor lesz maximális, ha a dugattyú a felső végállásban helyezkedik el, ekkor a dugattyúra ható radiális erő értéke 0, maximális értékét később éri el. Az excenterre jóval kisebb erők hatnak, megfigyelhető a radiális erő időbeli lefutásának periodikus jellege.

A dugattyú és tolattyú elmozdulásának összehasonlítása alapján észrevehető, hogy a tolattyú jóval kisebb utat jár be a mozgás alatt valamint, hogy eltolva mozog a dugattyúhoz képest. A mozgás kezdetekor felfelé halad, több gőzt beengedve a hengerbe, ekkor a dugattyú megindul felfelé. Aztán amikor a dugattyú eléri a 10 mm-t, lefelé indul a tolattyú, csökkentve a beáramló gőz mennyiségét. Majd mielőtt a dugattyú eléri a felső végállást, a tolattyú már a kiindulási pozíciójánál is lejjebb helyezkedik el, és elzárja a gőzbeáramlást alulról és megnyitja fentről. Ezután a folyamat ismétlődik.

Eredmények

- A gőzgép mozgását megvalósító mechanizmust sikerült megalkotni PTC Creo Parametric szoftverben. Valamint a célkitűzésben meghatározott modulok is mind használatra kerültek, sikerült eredményt kapni velük.

- A dugattyú valós mozgását létrehozó „szervo motor” az időtartomány nagy részében csak a megengedett 5 %-os hibahatár felett tudta tartani az előírt 120 f/p tengelyfordulatszámot. Ezért annak paraméterei módosítást igényelnek.

- A dinamikai szimuláció során kapott erő, nyomaték igénybevételek extrém magasak voltak. A mechanizmus létrehozása során több alkatrész kényszerezési módszert is kipróbáltam, néhány megoldás során extrém alacsony érték adódott a futtatások után.

- A végeselemes szimulációk során a kiválasztott dugattyú és tengely alkatrészek magas igénybevételek esetén is megfeleltek.

Következtetések, javaslatok

- A dugattyún létrehozott „szervo motor” paraméterein megadott pozíciókitérés helyett erőn alapuló „force motor” létrehozása. Aztán megvizsgálni, hogy mennyiben befolyásolja dinamikai szimulációnál a kapott erő, valamint nyomaték értékeket.

- Az alkatrészek közötti mechanizmus kényszerek megváltoztatása, ha ebből adódik a pontatlanság. Itt viszont figyelni kell a dugattyú aktuális pozíciójára, a minimum és maximum határok beállítására, illetve, hogy honnan induljon a mozgás.

- Ha elérhető, akkor egy „kezdetleges” hajtókar modellből kiindulva generatív design modulban megalkotni a végleges alakot a terhelések szerint optimalizálva.

- A Creoban használt modulokat sikerült megismerni, valamint egy modellezett gőzgépen keresztül szimulációkat futtatni. A szoftver nem teljeskörű ismerete miatt a kapott végeredményekben tapasztalható pontatlanság, viszont sikerült felmérni a hibák okait, illetve a megoldásukra szolgáló lehetőségeket.