A következő cikk egy gyors és mindenre kiterjedő áttekintést ad az OLP folyamat lépéseiről, hiszen ez a szoftver már az új robot gyártócellák kigondolásában és tervezésében is jelen van. Az új robot gyártócella kidolgozása és megtervezése még a legtapasztaltabb mérnökök számára is kihívást jelent. Sok változó részlettel, kompromisszummal kell számolni és általában a határidők is szorítanak.

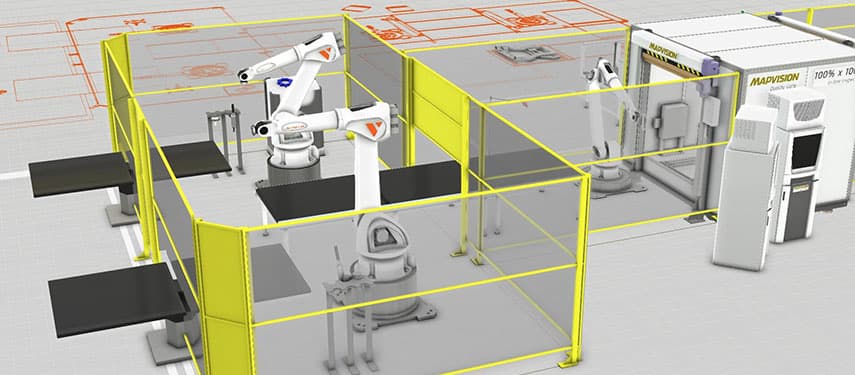

Az offline programozó (OLP) szoftver egyre inkább szükséges a robot gyártócellák megtervezéséért felelős szakemberek számára. Ráadásul sokkal több mindenre is használható, mint a robotprogram megtervezése. Az OLP szoftver segíti a gyártócella tervezetének kidolgozását és optimalizálását, a robot virtuális üzembe helyezését, valamint a gyártás folyamatának felgyorsítását is. A 3D CAD adatok használatával létrehozza a gyártócellát és a robot modelljét,illetve szimulálja a cellán belül és kívül történő munkafolyamatokat – ezáltal egy erőteljes eszközként van jelen a mérnökök és tervezők munkájában, ami segít értékelni az optimalizálást és meghozni a döntéseket. Az OLP szoftver használata sok automatizációs projekt számára jelentős hasznot jelent, mert lerövidíti a folyamatokhoz szükséges időt, javítja a termelékenységet és segíti a gyártókat a lehetőségek felismerésében és a költségek csökkentésében.

Az OLP szoftvereknek számos megközelítési formája és stratégiája létezik, mi azonban nem köteleződünk el egyik mellett sem. Az általunk leírt folyamatot egy 2012-ben megjelent tanulmányból (1) vettük át.

1. Modellek létrehozása

Az OLP első lépése a gyártócella virtuális modelljének létrehozása. Ez magában foglalja a kész gyártócellába bekerülő felszerelések, munkaeszközök, berendezések, szerszámok, illetve egyéb kellékek 3D CAD modelljének létrehozását és megszerzését, majd ezek OLP szoftverbe történő importálását. Attól függően, hogy Ön melyik OLP szoftvert használja, előfordulhat, hogy a készletek és folyamatok szimulálásába kerülhetnek be extra lépések. A modellek pontossága és a tervezési folyamat során felhasznált információk tartalma kulcsfontosságú ahhoz, hogy létrehozható legyen egy, a gyártásról szóló szimuláció, valamint egy hibáktól mentés offline robot program.

2. A szerszámok útvonalának megtervezése

Az eszközök útvonalának megtervezése során a robot elhelyezkedési pontjait egy speciális szerszámközéppont alkalmazásával kivonjuk a 3D CAD adatokból. A szerszámközéppont jelenti azt a pontot, amelyhez viszonyítva meghatározzuk a robotok elhelyezkedését. Sok OLP szoftvercsomag erre automatikusan képes, valamint olyan beépített funkciókkal rendelkezik, melyek a CAD modellek tulajdonságai alapján (sarkok, élek, egyéb geometriai tulajdonságok) automatikusan létrehozzák az útvonalakat.

3. A folyamat optimalizálása

A folyamat optimalizálása során egyesítjük egymással a pályagörbe, az eljárás és a szerszámok tervezését. A végeredmény egy ismétlődő tervezési hurok lesz, mely az átgondolásra váró tényezőket és kompromisszumokat tartalmazza. A szimuláció pedig jelentősen segíti ezt a folyamatot.

- A pályagörbe tervezése során meghatározzuk a robot legjobb A pontból B pontba vezető útját. Annak ellenére, hogy ez egyszerűnek hangzik, közel sem az. Néha nem is a legrövidebb és a leggyorsabb út megtervezése a cél. A robot gyártócellák jellemzően kompakt térszerkezettel rendelkeznek, így a robotok mozgását és pályagörbéit óvatosan kell megtervezni, hogy elkerüljük a robot és a cellán belüli egyéb tárgyak nem kívánatos összeütközését. Ehhez több szempontot kell figyelembe vennünk, például a mozgás típusát, a csuklók konfigurációját, sebességét, gyorsulását, az elérhetőséget, az ütközések érzékelését és elkerülését.

- Az eljárás folyamatainak megtervezése során megtervezzük a cellán belüli munkafolyamatokat. Ennél a lépésnél a legfontosabb tényező a költségvetés, a termékenység és a minőség. Ide tartozik az alaprajzok megtervezése, a források kiválasztása (mind a robotokat, mind a felszereléséket illetően), valamint a szekvencia optimalizálása.

- A szerszámok megtervezése a használt szerszámok kiválasztását, módosítását és elhelyezését jelenti. Ide tartoznak a robotkarokhoz tartozó szerszámok és a munkadarabokhoz használt egyéb szerszámok is (pozícionáló készülékek, illetve satuk).

4. Utómunka

Miután a robot programját a szimulációs környezetben validáltuk, azt a valós robot számára is létre kell hozni. Először azonban le kell fordítani a célrobot számára érthető nyelvre. Ezt a lépést hívjuk utómunkának (post processing), melynek fontos részei azok a gépészek, akik a robot programokat fordítják és lehetővé teszik a robotokkal való párbeszédet. Az utómunkák biztonsági, használhatósági, illetve végrehajtási okból minden robotfajtánál, applikációnál és vásárlói igénynél sajátosak. A post processzorok megalkotása rengeteg munkát igényel és számos cég foglalkozik a kereskedelmi szinten történő előállításukkal, eladásukkal. Emellett szükséges őket a saját applikációinkhoz és rendszereinkhez személyre szabni. Egy durva becslés szerint a parancsok 80%-ka minden utómunka során egyforma, változik viszont az egyes applikációk személyre szabása, vásárlók egyéni kívánságai, valamint a program elején és végén szükséges a speciális makro parancsok.

5. Kezdeti számítások

A kezdeti kalibrálás egyrészt a gyártócella és a virtuális modell közti hibák kalibrálását jelenti, másrészt a virtuális modell frissítését úgy, hogy az passzoljon a gyártócellához. Az a cél, hogy az offline program 100 százalékosan működjön, mindennemű nem tervezett kezelői beavatkozás nélkül. A folyamatra a szerszámközéppont használatával az üzemi területen kerül sor. Természetesen az applikációtól függően a szerszámközéppont használata nélkül is elvégezhető a kalibráció. Ahhoz hasonlóan, ahogyan az ipari robotok is használhatóak a saját iránymutatójukként arra, hogy meghatározzák a gyártócella lényeges berendezési tárgyainak relatív helyzetét.

Nem mindig szükséges a kalibrációs folyamatot offline elvégezni, erre lehetőség van a gyártási környezetben is. Például a ponthegesztés során általában 10-20 pozíciót kell beprogramozni a robotba, itt pedig sokkal gyorsabb, ha egy kezelő kalibrálja be a robotot, mint az offline megoldás. Hasonlóképpen az ívhegesztésben nagyon sokszínűek a munkadarabok és a robotoknak érzékelőkre van szüksége a munkadarab hibáinak ellensúlyozására.

Összefoglalás

Ebben a cikkben egy gyors és átfogó betekintést kapott az OLP folyamat lépéseiről. Ahogyan azt biztosan érzi, az OLP nem csak a robotok számára tervezett programok létrehozására szolgál, sokkal inkább egy teljes gyártócella kigondolására és megtervezésére irányuló folyamat. Az OLP szoftver segíti a gyártókat egy jobb gyártási megoldás létrehozásában, lehetővé téve számukra, hogy értékeljék és vizualizálják az igényeiket, a korlátaikat, valamint az optimalizálási folyamatot.

A Visual Components Premiumban az új robot gyártócellák tervezésében résztvevő gyártók és az OLP szakemberek magas szintű funkciókat és lehetőségeket találnak. Számos vezető gyártócég használja robot gyártócelláinak megtervezéséhez és üzembe helyezéséhez, valamint a gyártási folyamatuk felgyorsításához. A Visual Components platform a világ vezető gyártócégeinek százai által használt kereskedelmi OLP eszközök erősítésére is használható. Amennyiben többet szeretne tudni arról, hogyan segíthet Önnek a Visual Components a következő gyártócellájának létrehozásában, lépjen kapcsolatba velünk!

Szeretné megtudni hogyan használhatja a Visual Components szoftvert a gyártási munkafolyamatának felgyorsítására és hogyan nyerhet meg több beruházást a gyógyszeripari csomagolás területén? Lépjen kapcsolatba velünk, hogy egy személyre szabott demóhoz jusson!