A Karlsruhei Technológiai Intézet, a BENTELER Automobiltechnik vállalattal közösen, a Visual Components modern gyári tervezőszoftverét használja az innovatív gyártási technológiák kifejlesztéséhez.

A Karlsruhe Institute of Technology (KIT), egy németországi műszaki egyetem, és egyben a legnagyobb német kutatóintézet. 2009-ben jött létre a Karlsruhei Műszaki Egyetem és a korábbi Karlsruhei Nukleáris Kutatóközpont egyesülésével. A különböző egyetemi rangsorokban a vezető német egyetemként szerepel a műszaki és természettudományos kutatások tekintetében.

A KIT Termeléstudományi Intézete a jövő termelésének alkalmazásorientált kutatására összpontosít, a globális, rugalmas termelési hálózatoktól a nagy termelékenységű üzemekkel és innovatív üzleti modellekkel rendelkező lélegző gyáron át a minőségbiztosításig. Egész pontosan gyakorlati eszközöket fejlesztenek ki az ipar számára, amelyeket aztán vállalkozói sikerre fordítanak.

A BENTELER csoport, a fémfeldolgozásra specializálódott vállalat biztonsági szempontból fontos termékeket, rendszereket és szolgáltatásokat gyárt az autóipar, az energiaipar és a gépipar számára világszerte.

A BENTELER Automotive a vezető autóipari gyártók fejlesztési partnere. A 19 000 alkalmazottal és több, mint 20 országban mintegy 70 üzemmel rendelkező divízió személyre szabott megoldásokat fejleszt. Alkatrészeket és modulokat az alváz-, karosszéria-, motor- és kipufogórendszerekhez, valamint innovatív megoldásokat az elektromos járművekhez.

Autótengely automatikus összeszerelése és hegesztése lemezalkatrészekből

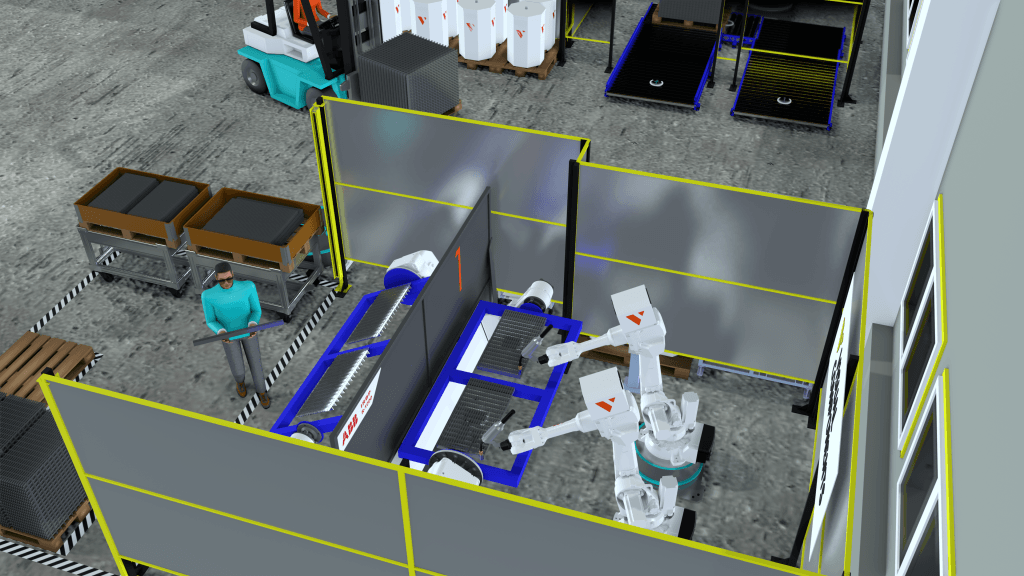

Egy kutatási projekt keretében a BENTELER Automotive egyik összeszerelősorát kellett elemezni. Ezen a szerelősoron egy személygépkocsi tengelyét szerelik össze fémlemez alkatrészekből. A lemezalkatrészek gyártásával, azaz a préseléssel és a lyukasztással itt nem foglalkozunk, a hangsúly kizárólag a lemezalkatrészek összeszerelésén és hegesztésén van.

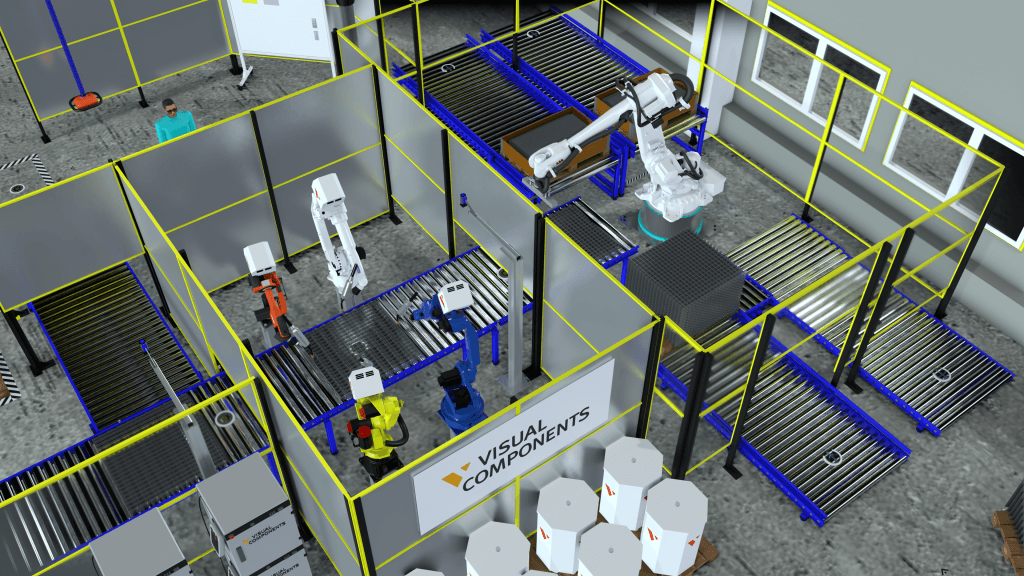

A szerelősor 5 hegesztőcellából és egy lézervágó cellából áll. A cellákat kezelőrobotok kötik össze, a vonal magában foglalja a lemezalkatrészek adagolását és a végtermék eltávolítását is.

Minden egyes hegesztőcellában különböző számú fémlemezalkatrészt hegesztenek össze. Ezt a köztes terméket a következő cellába szállítják, majd további alkatrészekkel hegesztve egy új szerelvényt alkotnak. A forgóasztalok segítségével a feldolgozás, a be- és kirakodás részben egyidejűleg történik.

Az ilyen összetett szerelősorokat nem lehet kézzel tervezni

Egy ilyen összeszerelősor tervezésekor számos követelményt kell figyelembe venni. A forgóasztalokat és a kezelőrobotokat úgy kell elrendezni, hogy az optimális elérhetőséget biztosítsák, azaz a lehető legrövidebbek legyenek a távolságok és ezáltal a ciklusidők. Az ütközéseket mindenkor el kell kerülni. Ezenkívül a folyamatokat úgy kell összehangolni, hogy a feldolgozás, illetve a be- és kirakodás párhuzamosan történhessen. Végül a hegesztősort el kell látni a lemezalkatrészekkel, és a végtermékeket el kell távolítani.

A múltban az ilyen összeszerelősorokat kézzel és Excel táblázatok segítségével tervezték meg. Az ennyire összetett termelési rendszereket azonban nem lehet rövid idő alatt módosítani vagy átalakítani, ráadásul hiányzott a szerelősor és a folyamatainak reális ábrázolása.

A termelési rendszerek pontosabb tervezésének lehetővé tétele és a piacra kerülési idő csökkentése érdekében modern szoftvereket kell használni a gyári tervezéshez és szimulációhoz. A Termeléstudományi Intézet erre a célra a Visual Components megoldást választotta.

Professzionális szoftver gyári tervezéshez és szimulációhoz

A Visual Components büszke arra, hogy a 3D-s gyár tervező és szimulációs megoldások egyik vezető szolgáltatójaként ismerik el a világon. Szoftverük előre definiált gyári komponensek széleskörű könyvtárát tartalmazza, lehetővé téve a tervezők számára, hogy hatékonyan tervezzenek és szimuláljanak gyártóüzemeket. A felhasználók digitális ikerpárokat hozhatnak létre az egyes gépektől és gyártósoroktól kezdve az egész gyárakig mindenről. Ezek a digitális ikerpárok olyan alapvető eszközök, amelyek megkönnyítik az aprólékos tervezést, optimalizálják a gyártási folyamatokat, és lehetővé teszik a virtuális üzembe helyezést, biztosítva, hogy az ügyfelek jól felkészültek legyenek a tényleges megvalósításra.

A finnországi Espoo-ban található székhellyel rendelkező megoldásaik szerte a világon elterjedtek, és számos iparágban használják őket, többek között az ipari gépek, az autóipar, a csomagolás és a logisztika területén. Szoftvereik különböző verziókkal rendelkeznek, amelyek nem csak a nagyvállalatok, hanem a kisebb vállalkozások számára is elérhetők, mind a vásárlási, mind a bérleti lehetőségek révén. Ez a rugalmasság segít a különböző méretű vállalkozásoknak, hogy kihasználhassák szoftver fejlett szimulációs képességeit.

Továbbá különösen vonzó feltételeket kínálnak oktatási intézmények számára, támogatva a mérnökök és ipari szakemberek következő generációját abban, hogy gyakorlati tapasztalatokat szerezzenek az iparág vezető szimulációs technológiájával.

Számos CAD felhasználói felület és a gyári alkatrészek átfogó katalógusa

A hegesztendő alkatrészek modelljei natív CAD-formátumban, illetve JT- vagy STEP-fájlként importálhatók a Visual Components szoftverbe. Az összes vezető gyártóhoz tartozó robotok adatai, beleértve a részletes kinematikát is, elérhetők a Visual Components e-katalógusában. Az eCatalog több, mint 3000 előre definiált komponenst tartalmaz, például gépeket, szállítószalagokat és állványokat, amelyek azonnal (out-of-the-box) felhasználhatók gyári modellek készítéséhez. Ha egy komponens nem áll rendelkezésre az eCatalog-ban, például egy speciális robotmegfogó, akkor az, beleértve a kinematikai tulajdonságait is, egyszerűen modellezhető a Visual Components megoldáson belül, majd bármelyik robot által felhasználható.

A Visual Components nagyon pontosan ábrázolja az alkatrészeket és folyamatokat, minden részletet beleértve. A BENTELER Automotive nagyon pozitívan értékeli a Visual Components által gyári tervezéshez kínált lehetőségeket. – mondta Louis Schäfer, M.Sc., a Termeléstudományi Intézet tudományos segédmunkatársa.

Az állomások tetszés szerint összekapcsolhatók egyszerű drag-and-drop módszerrel

A hegesztőrendszer összes állomását a Visual Components programban állították be. A moduláris felépítés megkönnyíti a jövőbeli módosításokat, mivel a hegesztőrendszer új koncepciói könnyen beállíthatók, és szimuláció segítségével gyorsan tesztelhetők és optimalizálhatók. Lehetőség van arra is, hogy a modell a fizikai hegesztősor megépítése után digitális ikerré bővüljön. Egy ilyen digitális iker pontosan úgy viselkedik, mint a valós rendszer és sok időt, illetve költséget takarít meg a fejlesztés, optimalizálás, üzembe helyezés során.

Robotprogramok validálása az elérhetőség és a tengelyértékek szempontjából

Schäfer szerint a Termeléstudományi Intézet a Visual Components megoldást a robotprogramok elérhetőségi és tengelyértékek mentén történő validálására is használni szeretné. A modularizáció lehetővé teszi, hogy a gyártósor új változatai rövid idő alatt pontosan beállíthatók legyenek. Más problémák is megoldhatók szimulációval, például a termelési folyamat szűk keresztmetszeteinek azonosítása vagy az automatikus és a kézi kezelés közötti különbségek értékelése. A digitális ikerpár, azaz a valós folyamatok integrálása a modellbe szintén megfontolás tárgyát képezi.

Schäfer összefoglalásként elmondja, hogy a Visual Components óriási lehetőségeket kínál a szimulációval kapcsolatos feladatok széles skálájához. A felhasználóbarát rendszer lehetővé teszi a részletes elemzést, mivel akár nagyon összetett problémákat is le lehet vele képezni. Ráadásul a Visual Components-cel dolgozni nagyon szórakoztató. A felhasználói fórum rengeteg támogatást nyújt, hiszen kérdések esetén a nagyszámú felhasználói közösség gyors és hasznos megoldásokat kínál.